- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Sic servarõngas

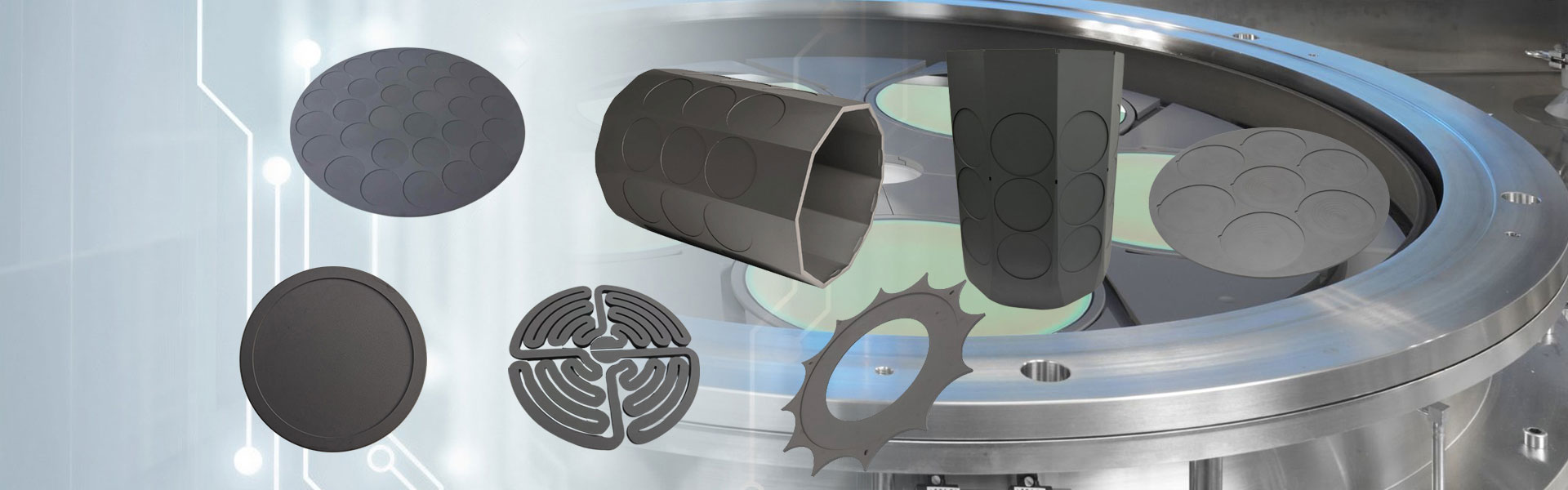

Semicorex CVD SIC Edge rõngas on suure jõudlusega plasma poole suunatud komponent, mis on mõeldud pooljuhtide tootmisel söövitusliku ühtluse suurendamiseks ja vahvli servade kaitsmiseks. Valige Semicorex tasakaalustamata materiaalse puhtuse, täpsuseehituse ja tõestatud usaldusväärsuse jaoks täiustatud plasmaprotsesside keskkonnas.*

Saada päring

Semicorex SIC servarõngas, mis on toodetud keemilise aurude sadestumise (CVD) räni karbiidi (SIC) kaudu, kujutab endast pooljuhtide valmistamise kriitilist aspekti, mängides eriti olulist rolli plasma söövituskambrites valmistamisprotsessis. Servarõngas asub plasma söövitamise ajal elektrostaatilise padruni (ESC) välisserva ümber ning sellel on nii esteetiline kui ka funktsionaalne seos vahvli sisemise protsessiga.

Pooljuhtide integreeritud vooluahela (IC) tootmises on plasma ühtlane jaotus kriitilise tähtsusega, kuid vahvli servade defektid on lisaks muu IC usaldusväärsetele elektrilistele jõudlustele IB ja IBF meetodite tootmisel üliolulised. SIC servarõngas on oluline nii plasma töökindluse haldamisel vahvli servas, stabiliseerides samal ajal kambris vahvli piiride plummet, võrdsustamata neid kahte konkureerivate muutujatena.

Kuigi see plasma söövitusprotsess viiakse läbi vahvlitega, puutuvad vahvlid pommitama kõrge energiatarbega ioonidest, kusjuures reaktiivsed gaasid soodustavad valimismustrit. Need tingimused loovad suure energiaga tihedusega protsessid, mis võivad negatiivselt mõjutada ühtlust ja vahvli serva kvaliteeti, kui neid ei hallata õigesti. Servarõnga saab koos vahvli töötlemise kontekstiga ja kui elektrifitseeritud plasma generaator hakkab vahvleid paljastama, neelab ja jagab servarõngas kambri servas energiat ja pikendab elektrivälja efektiivset efektiivsust generaatorilt ESC servani. Seda stabiliseerivat lähenemisviisi kasutatakse mitmel viisil, sealhulgas vähendab plasmalekke ja moonutuste kogust vahvli piiri serva lähedal, mis võib põhjustada serva läbipõlemist.

Tasakaalustatud plasmakeskkonna edendamisega aitab SIC servarõngas vähendada mikrokoormamisefekte, vältida vahvli perifeeria ületamist ja pikendada nii vahvli kui ka kambri komponentide eluiga. See võimaldab protsessi suuremat korratavust, vähenenud defekti ja paremat ühist ühtlust-võtme mõõdikud suure mahuga pooljuhtide tootmisel.

Lõhed on ühendatud üksteisega, muutes protsessi optimeerimise vahvli servas keerukamaks. Näiteks võivad elektrilised katkestused põhjustada kesta morfoloogia moonutusi, põhjustades langeva ioonide nurga muutumist, mõjutades sellega söövitavat ühtlust; Temperatuuriväli ebaühtlus võib mõjutada keemilise reaktsiooni kiirust, põhjustades serva söövituskiiruse kaldumise keskpinna omast. Vastuseks ülaltoodud väljakutsetele tehakse parandusi tavaliselt kahest aspektist: seadmete projekteerimise optimeerimine ja protsessi parameetrite reguleerimine.

Fookusrõngas on võtmekomponent vahvli serva söövitamise ühtluse parandamiseks. See on paigaldatud vahvli serva ümber, et laiendada plasma jaotusala ja optimeerida ümbrise morfoloogiat. Fookusrõnga puudumisel põhjustab vahvli serva ja elektroodi kõrguse erinevus kesta paindumist, põhjustades ioonide sisenemise ebaühtlase nurga all olevasse söövituskohta.

Fookusrõnga funktsioonid hõlmavad järgmist:

• Täites vahvli serva ja elektroodi kõrguse erinevuse, muutes kesta lamedamaks, tagades, et ioonid pommitaksid vahvli pinda vertikaalselt ja vältides söövitamise moonutusi.

• Parandage söövitamise ühtlust ja vähendage selliseid probleeme nagu liigne serva söövitus või kallutatud söövitusprofiil.

Materiaalsed eelised

CVD SIC kasutamine baasmaterjalina pakub mitmeid eeliseid traditsiooniliste keraamiliste või kaetud materjalide ees. CVD SIC on keemiliselt inertne, termiliselt stabiilne ja väga vastupidav plasma erosiooni suhtes, isegi agressiivse fluori- ja klooripõhiste keemiate korral. Selle suurepärane mehaaniline tugevus ja mõõtmete stabiilsus tagavad pika tööea ja madala osakeste genereerimise kõrgtemperatuurilistes tsüklitingimustes.

Veelgi enam, CVD SIC ülikerge ja tihe mikrostruktuur vähendab saastumise riski, muutes selle ideaalseks ülikergete töötlemiskeskkondade jaoks, kus isegi jäljelised lisandid võivad mõjutada saaki. Selle ühilduvus olemasolevate ESC platvormide ja kohandatud kambri geomeetriatega võimaldab sujuvat integreerimist täiustatud 200 mm ja 300 mm söövitusriistadega.