- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

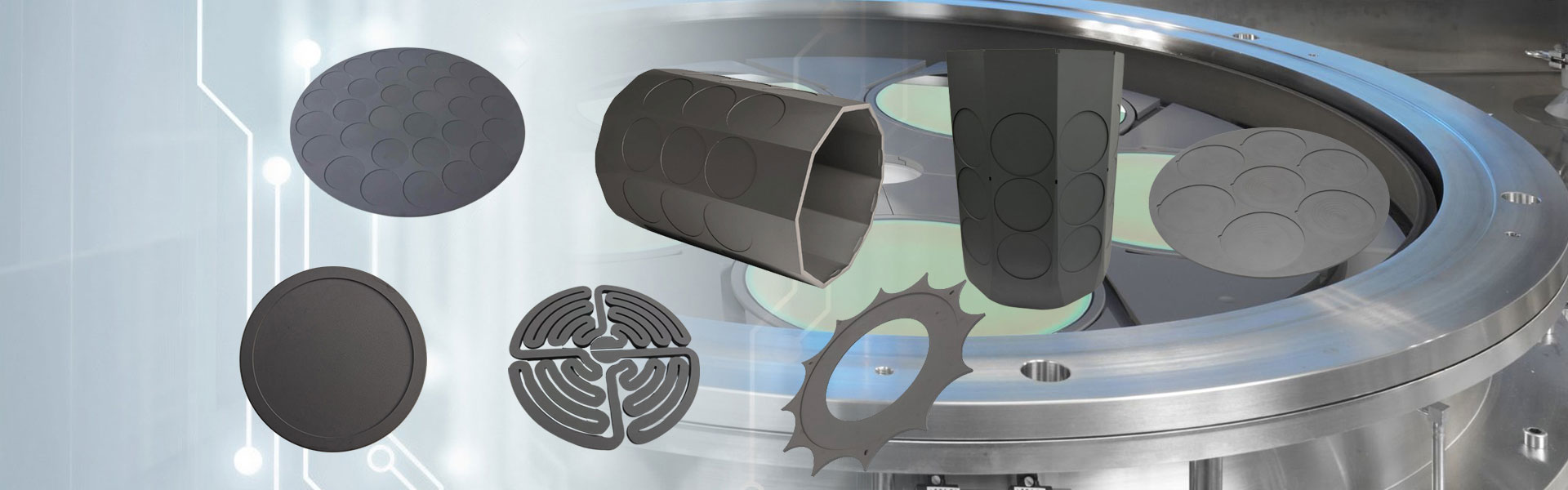

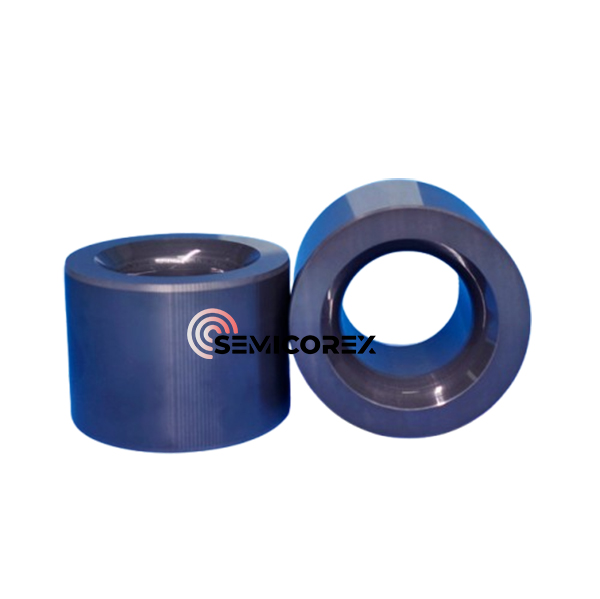

Räni nitriidplaadid

Semicorexi räni nitriidplaadid on ülitugevad keraamilised substraadid, mis on loodud erakordse soojusliku jõudluse ja mehaanilise töökindluse tagamiseks täiustatud võimsuse moodulite jaoks. Semicorexi valimine tähendab kasu täppisharjumusest, rangest kvaliteedikontrollist ja materjalide tehnilistest teadmistest, mis tagavad järjepideva jõudluse ka kõige nõudlikumates rakendustes.*

Saada päring

Semicorexi räni nitriidplaadid on suure jõudlusega keraamilised substraadid, mis on loodud võimsuselektroonika range koormuse täitmiseks, mis pakuvad pikka kasutusaega ja kõrget soojust jõudlust, kuna tehnoloogia muutub väiksemaks ja nõudlikumaks.Räni nitriidSubstraadid saavutavad populaarsuse tänu mehaanilise tugevuse, luumurdude tugevuse ja soojusjuhtivuse ainulaadse kombinatsiooni tõttu, muutes need atraktiivseks substraadi variandiks suure usaldusväärsusega, suure jõudlusega energiamoodulites, kus tavapärased materjalid, näiteks alumiiniumoksiid (al₂o₃) või alumiiniumnitriid (ALN), ei suuda enam nõude ootusi vastata.

Kõrge luumurdude sitkus (K₁) annab räni nitriidi keraamika omadustele, mida teistel substraadimaterjalidel pole. Nendel plaatidel on kõrge vastupidavus pragunemisele ja rikkekahjustustele, mis on põhjustatud termilisest tsüklist või tsüklilisest koormusest. See tähendab, et räni nitriidiplaat mahutab märkimisväärse mehaanilise ja soojuspinge taseme ilma kahjustusteta, mis suurendab süsteemi töökindlust. Kõrge paindetugevuse tulemus on räni nitriidiplaatide õhem ristlõige; Seetõttu saavad nad vähem kaaluda ja võtta sama võimekuse korral vähem ruumi. Termilise jõudluse osas toimivad räni nitriidplaadid sarnaselt AlN -iga, kiire soojuse hajumisega kõige ekstreemsemates jõudlustingimustes.

Kuna jõudlusnõuded edenevad, eriti elektriliste ja hübriidsete elektrisõidukite (XEV -de) osas, on traditsioonilised keraamilised materjalid lähenemas nende piirangutele. Juhtudel, kui kiibi ristmike temperatuur tõuseb vahemikus 150 ° C kuni 200 ° C, võib lülituskadusid väheneda rohkem kui 10 %, mis suurendab süsteemi efektiivsust. Selle termilise eelisega kaasneb suurem nõudmine, et substraadimaterjalide termiline ja mehaaniline usaldusväärsus talub ning räni nitriidplaatide struktuurilised omadused on nende piirkondade jaoks silma paista.

Termiline šokitaluvus on Si₃n₄ plaatide veel üks peamine eelis. Kiirete temperatuurimuutuste tolerants paneb SI₃n₄ plaadid ideaalsesse asendisse termiliste šokkide rakenduste jaoks, kus toimub mitu jõutsüklit. Suure võimsusega tihedusega moodulid lülitatakse pidevalt sisse- ja väljalülitamisseadmeid, et pikendada eluaega ja minimeerida hoolduspüüdlusi.

Üleminek täiustatud pakendite tehnikatele nagu jootevabad koosseisud ja traadi-sidemeta moodulid on veel üks kaalutlus substraadi ootuste nõudmisel. Need tehnikad rõhutavad paremat elektrilist efektiivsust ja mehaanilist vastupidavust, kuid seega suurendas kogunemise temperatuuri ja pingetaluvuse nõudmisi substraadil. Räni nitriidplaadid saavad seda nõuet täita.

Lisaks mehaanilistele ja termilistele eelistele on räni nitriidi substraadid paremad elektri isolaatorid, säilitades kõrge dielektrilise tugevuse isegi kõrgendatud temperatuuridel. See tagab ohutu ja usaldusväärse toimimise kõrgepingerakendustes, mis on kriitilise tähtsusega energia-, tööstus- ja taastuvenergia rakendustes.

Räni nitriidiplaatide rakendused ei peatu elektrisõidukitega, neid kasutatakse ka tööstuslikes mootorites, tuuleenergia muundurites, raudteeveojõududes, kosmosevõimsuse moodulites ja tipptasemel tarbeelektroonikas, kus on vaja stabiilset, termiliselt juhtivat ja elektriliselt isolatsiooni substraati.

Näiteks elektrisõidukite muundurites tähendab kõrge ristmike temperatuur disainerid minimeerida oma jahutusvajadusi, mille tulemuseks on kergem kaal ja maksimaalne süsteemi efektiivsus, samal ajal kui tuuleturbiini muundurites aitavad räni nitriidi suhteline soojusstabiilsus ja mehaaniline usaldusväärsus püsida usaldusväärsete jõudlustega keskkonnatingimustes.

Räni nitriid on suur hüpe tänapäevases substraatide tehnoloogias alumiiniumoksiidi või alumiiniumnitriidi kaudu, võimaldades õhemaid ja kergemaid disainilahendusi ning pakkudes paremat sitkust ja usaldusväärsust, võrreldes minevikuga, võimaldades inseneridel enesekindlalt arendada järgmise põlvkonna suure jõudlusega võimsusega moodulid.