- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Miks valida ränidioksiidi keraamika ettevalmistamiseks rõhuvaba paagutamine?

2024-09-06

Ränikarbiidi (SiC) keraamika, mis on tuntud oma kõrge kõvaduse, kõrge tugevuse, kõrge temperatuurikindluse ja korrosioonikindluse poolest, leiavad laialdasi rakendusi kosmose-, naftakeemia- ja integraallülituse tööstuses. Arvestades, et enamik ränikarbiidi tooteid on kõrge lisandväärtusega kaubad, on turupotentsiaal märkimisväärne, pälvides erinevate riikide märkimisväärset tähelepanu ja muutudes materjaliteaduse uuringute keskpunktiks. Kuid ülikõrge sünteesitemperatuur ja ränikarbiidi keraamika tiheda paagutamise raskused on piiranud nende arengut. Paagutamisprotsess on ränidioksiidi keraamika jaoks ülioluline.

Kuidas võrrelda paagutamismeetodeid: reaktsioonpaagutamine vs rõhuvaba paagutamine?

SiC kui tugevate kovalentsete sidemetega ühend avaldab paagutamise ajal madalat difusioonikiirust tänu selle struktuursetele omadustele, mis tagavad kõrge kõvaduse, kõrge tugevuse, kõrge sulamistemperatuuri ja korrosioonikindluse. See nõuab tihendamise saavutamiseks paagutavate lisandite kasutamist ja välist survet. Praegu on nii reaktsioonipaagutamine kui ka ränikarbiidi rõhuvaba paagutamine teinud olulisi edusamme teadusuuringutes ja tööstuslikus rakenduses.

Reaktsioonipaagutamise protsessSiC keraamikaon peaaegu võrgukujuline paagutamise tehnika, mida iseloomustab minimaalne kokkutõmbumine ja suuruse muutused paagutamise ajal. See pakub eeliseid, nagu madalad paagutamistemperatuurid, tihedad tootestruktuurid ja madalad tootmiskulud, mistõttu sobib see suurte, keeruka kujuga SiC keraamiliste toodete valmistamiseks. Protsessil on aga puudusi, sealhulgas haljaskeha keeruline esialgne ettevalmistamine ja võimalik saastumine kõrvalsaadustest. Lisaks töötemperatuuri vahemik reaktsiooni-paagutatudSiC keraamikaon piiratud vaba Si-sisaldusega; üle 1400°C väheneb materjali tugevus kiiresti vaba Si sulamise tõttu.

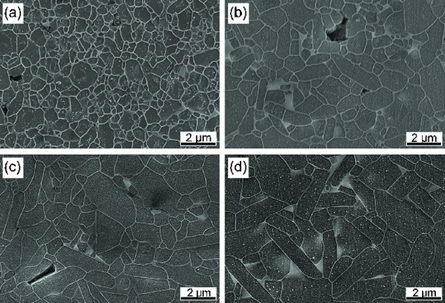

Erinevatel temperatuuridel paagutatud SiC keraamika tüüpilised mikrostruktuurid

Rõhuvaba ränikarbiidi paagutamise tehnoloogia on hästi välja kujunenud ning selle eelised hõlmavad võimalust kasutada erinevaid vormimisprotsesse, ületada toote kuju ja suuruse piirangud ning saavutada sobivate lisanditega kõrge tugevus ja sitkus. Lisaks on survevaba paagutamine lihtne ja sobib erineva kujuga keraamiliste komponentide masstootmiseks. Kasutatava ränikarbiidi pulbri kallima hinna tõttu on see aga kallim kui reaktsiooniga paagutatud ränikarbid.

Rõhuvaba paagutamine hõlmab peamiselt tahkefaasilist ja vedelfaasilist paagutamist. Võrreldes tahkefaasilise rõhuvaba paagutatud ränikarbiidiga, on reaktsiooniga paagutatud ränikarbiidil kõrgel temperatuuril halb jõudlus, eriti kui tegemist on selle paindetugevusega.SiC keraamikalangeb järsult üle 1400°C ning neil on nõrk vastupidavus tugevatele hapetele ja alustele. Ja vastupidi, rõhuvaba tahkefaasiline paagutatudSiC keraamikanäitavad suurepäraseid mehaanilisi omadusi kõrgetel temperatuuridel ja paremat korrosioonikindlust tugevates hapetes ja alustes.

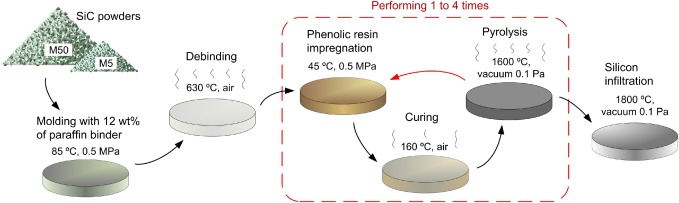

Reaktsiooniseotud SiC valmistamise tehnoloogia

Millised on rõhuvaba paagutamise tehnoloogia uurimisarengud?

Tahkefaasiline paagutamine: tahkefaasiline paagutamineSiC keraamikahõlmab kõrgeid temperatuure, kuid annab stabiilsed füüsikalised ja keemilised omadused, eriti tugevuse säilitamine kõrgetel temperatuuridel, pakkudes ainulaadset kasutusväärtust. Lisades SiC-le boori (B) ja süsiniku ©, hõivab boor SiC terade piirid, asendades osaliselt süsiniku SiC-s, moodustades tahke lahuse, samas kui süsinik reageerib pinna SiO2 ja SiC lisandiga SiC. Need reaktsioonid vähendavad terade piirienergiat ja suurendavad pinnaenergiat, suurendades seeläbi paagutamise liikumapanevat jõudu ja soodustades tihenemist. Alates 1990. aastatest on B ja C kasutamist lisandina ränikarbiidi rõhuvabaks paagutamiseks laialdaselt kasutatud erinevates tööstusvaldkondades. Peamine eelis on teise faasi või klaasfaasi puudumine terade piiridel, mille tulemuseks on puhtad terade piirid ja suurepärane jõudlus kõrgel temperatuuril, stabiilne kuni 1600 ° C. Puuduseks on see, et täielikku tihenemist ei saavutata, tera nurkades on suletud poorid ja kõrge temperatuur võib põhjustada terade kasvu.

Vedelfaasiline paagutamine: Vedelfaasilise paagutamise korral lisatakse paagutamise abiaineid tavaliselt väikestes kogustes ja tekkiv teradevaheline faas võib pärast paagutamist säilitada märkimisväärsel hulgal oksiide. Järelikult kipub vedelfaasis paagutatud ränikarbiidi tera piire murduma, pakkudes suurt tugevust ja purunemiskindlust. Võrreldes tahkefaasilise paagutamisega alandab paagutamisel tekkiv vedel faas tõhusalt paagutamistemperatuuri. Al2O3-Y2O3 süsteem oli üks varasemaid ja atraktiivsemaid süsteeme, mida uuriti vedelfaasis paagutamiseks.SiC keraamika. See süsteem võimaldab tihendamist suhteliselt madalatel temperatuuridel. Näiteks proovide sisestamine Al2O3, Y2O3 ja MgO sisaldavasse pulberkihti hõlbustab vedela faasi moodustumist MgO ja pinna SiO2 vaheliste reaktsioonide kaudu SiC osakestel, soodustades tihenemist osakeste ümberkorraldamise ja sulatise ümbersadestamise kaudu. Lisaks põhjustavad Al2O3, Y2O3 ja CaO, mida kasutatakse lisandina SiC rõhuvabaks paagutamiseks, materjalis Al5Y3O12 faaside moodustumist; CaO sisalduse suurenemisega ilmuvad CaY2O4 oksiidi faasid, mis moodustavad tera piiridel kiired läbitungimisrajad ja parandavad materjali paagutatavust.

![]()

Kuidas lisandid suurendavad survevaba paagutamistSiC keraamika?

Lisandid võivad suurendada survevaba paagutatud paagutuse tihendamistSiC keraamika, alandada paagutamistemperatuuri, muuta mikrostruktuuri ja parandada mehaanilisi omadusi. Lisandite süsteemide uurimine on arenenud ühekomponendilistest süsteemidest mitmekomponendilisteks, kusjuures igal komponendil on ainulaadne rollSiC keraamikaesitus. Lisaainete kasutuselevõtul on aga ka varjukülgi, nagu reaktsioonid lisandite ja SiC vahel, mis tekitavad gaasilisi kõrvalsaadusi, nagu Al2O ja CO, suurendades materjali poorsust. Lisaainete poorsuse vähendamine ja kaalulangusefektide leevendamine on tulevase vedelfaasi paagutamise peamised uurimisvaldkonnad.SiC keraamika.**

Meie, Semicorex, oleme spetsialiseerunudSiC keraamikaja muud pooljuhtide tootmises kasutatavad keraamilised materjalid, kui teil on küsimusi või vajate täiendavaid üksikasju, võtke meiega ühendust.

Kontakttelefon: +86-13567891907

E-post: sales@semicorex.com