- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Millised on SiC- ja TaC-katete rakendused pooljuhtide valdkonnas?

2024-11-18

Kuidas on pooljuhtide sektor laiemalt määratletud ja millised on selle peamised komponendid?

Pooljuhtide sektor viitab üldjoontes pooljuhtmaterjalide omaduste kasutamisele pooljuhtide integraallülituste (IC-de), pooljuhtkuvarite (LCD/OLED-paneelide), pooljuhtvalgustuse (LED) ja pooljuhtide energiatoodete (fotogalvaanika) tootmiseks seotud pooljuhtide tootmisprotsesside kaudu. Integraallülitused moodustavad sellest sektorist kuni 80%, nii et kitsalt võttes viitab pooljuhtide tööstus sageli konkreetselt IC-tööstusele.

Sisuliselt hõlmab pooljuhtide tootmine "substraadil" vooluahela struktuuride loomist ja selle ahela ühendamist väliste toite- ja juhtimissüsteemidega, et saavutada erinevaid funktsioone. Tööstuses kasutatav termin Substraadid võivad olla valmistatud pooljuhtmaterjalidest, nagu Si või SiC, või mittepooljuhtmaterjalidest, nagu safiir või klaas. Välja arvatud LED- ja paneelitööstused, on räniplaadid kõige sagedamini kasutatavad substraadid. Epitaxy viitab uue õhukese kilematerjali kasvatamise protsessile substraadile, kusjuures tavalised materjalid on Si, SiC, GaN, GaAs jne. Epitaxy pakub seadme disaineritele märkimisväärset paindlikkust seadme jõudluse optimeerimiseks, kontrollides selliseid tegureid nagu dopingu paksus, kontsentratsioon ja epitaksiaalse kihi profiil substraadist sõltumatult. See kontroll saavutatakse dopinguga epitaksiaalse kasvuprotsessi ajal.

Mis hõlmab pooljuhtide tootmise esiosa protsessi?

Esiotsa protsess on pooljuhtide valmistamise tehniliselt kõige keerulisem ja kapitalimahukam osa, mis nõuab samade protseduuride kordamist mitu korda, seetõttu nimetatakse seda "tsükliliseks protsessiks". See hõlmab peamiselt puhastamist, oksüdeerimist, fotolitograafiat, söövitamist, ioonide implanteerimist, difusiooni, lõõmutamist, õhukese kilega sadestamist ja poleerimist.

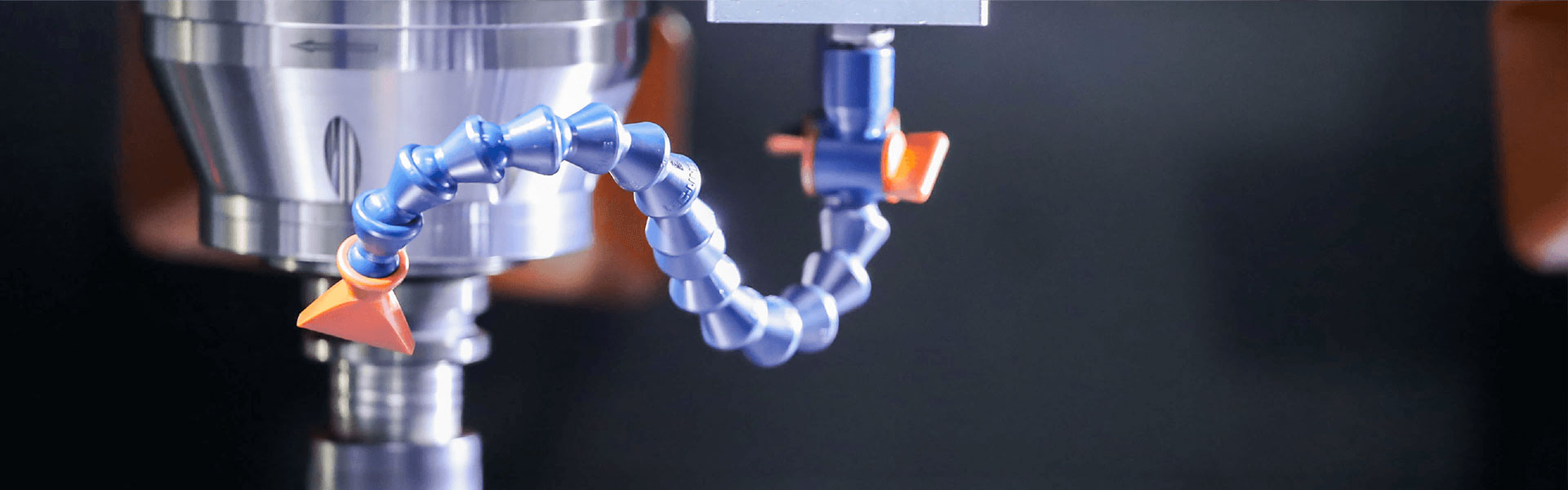

Kuidas kaitsevad katted pooljuhtide tootmisseadmeid?

Pooljuhtide tootmisseadmed töötavad kõrge temperatuuriga, väga söövitavas keskkonnas ja nõuavad äärmiselt kõrget puhtust. Seega on seadmete sisemiste komponentide kaitsmine ülioluline väljakutse. Pindamistehnoloogia täiustab ja kaitseb alusmaterjale, moodustades nende pindadele õhukese kattekihi. See kohandamine võimaldab alusmaterjalidel taluda äärmuslikumaid ja keerukamaid tootmiskeskkondi, parandades nende stabiilsust kõrgel temperatuuril, korrosioonikindlust, oksüdatsioonikindlust ja pikendades nende eluiga.

Miks onSiC kateKas see on ränisubstraadi tootmise valdkonnas oluline?

Ränikristallide kasvuahjudes võib kõrge temperatuuriga räni aur, mis on umbes 1500 °C, märkimisväärselt korrodeerida grafiiti või süsinik-süsinikmaterjali komponente. Kõrge puhtusastmega vahendi kasutamineSiC katevõivad need komponendid tõhusalt blokeerida räni auru ja pikendada komponentide kasutusiga.

Pooljuhträniplaatide tootmisprotsess on keerukas, hõlmates mitmeid etappe, kusjuures peamised etapid on kristallide kasvatamine, räniplaadi moodustamine ja epitaksiaalne kasv. Kristallide kasv on räniplaatide tootmise põhiprotsess. Ühekristalli valmistamise etapis määratakse kindlaks olulised tehnilised parameetrid, nagu vahvli läbimõõt, kristallide orientatsioon, dopingu juhtivuse tüüp, takistuse vahemik ja jaotus, süsiniku ja hapniku kontsentratsioon ning võre defektid. Ühekristallilist räni valmistatakse tavaliselt kas Czochralski (CZ) või ujuvtsooni (FZ) meetodil. Kõige sagedamini kasutatakse CZ-meetodit, mis moodustab umbes 85% räni monokristallidest. 12-tollisi räniplaate saab toota ainult CZ-meetodil. See meetod hõlmab kõrge puhtusastmega polüräni materjali asetamist kvartstiiglisse, selle sulatamist kõrge puhtusastmega inertgaasi kaitse all ja seejärel ühekristallilise räni seemne sisestamist sulatisse. Kui seeme üles tõmmatakse, kasvab kristallist monokristalliline ränipulk.

Kuidas onTaC kateKas arenete koos PVT-meetoditega?

SiC loomupärased omadused (Si: C = 1: 1 vedelfaasi puudumine atmosfäärirõhul) muudavad ühekristalli kasvu keeruliseks. Praegu hõlmavad peamised meetodid füüsikalist aurutransporti (PVT), kõrgtemperatuurset keemilist aurude sadestamist (HT-CVD) ja vedelfaasi epitaksikat (LPE). Nende hulgas on PVT-d kõige laialdasemalt kasutusele võetud selle madalamate seadmenõuete, lihtsama protsessi, tugeva juhitavuse ja väljakujunenud tööstuslike rakenduste tõttu.

PVT meetod võimaldab kontrollida aksiaalseid ja radiaalseid temperatuurivälju, reguleerides soojusisolatsiooni tingimusi väljaspool grafiittiigli. SiC pulber asetatakse grafiittiigli kuumemasse põhja, samas kui ränikarbiidi idukristall on fikseeritud jahedamas ülaosas. Pulbri ja seemne vahelist kaugust reguleeritakse tavaliselt mitmekümne millimeetrini, et vältida kasvavate SiC kristallide ja pulbri kokkupuudet. Erinevaid kuumutusmeetodeid (induktsioon- või takistuskuumutamine) kasutades kuumutatakse SiC pulber temperatuurini 2200–2500 °C, mille tulemusena algne pulber sublimeerub ja laguneb gaasilisteks komponentideks nagu Si, Si2C ja SiC2. Need gaasid transporditakse konvektsiooni teel idukristalli otsa, kus SiC kristalliseerub, saavutades ühekristalli kasvu. Tüüpiline kasvukiirus on 0,2–0,4 mm/h, mis nõuab 7–14 päeva, et kasvatada 20–30 mm kristallvaluplokki.

Süsiniku lisamine PVT-ga kasvatatud SiC kristallides on oluline defektide allikas, mis aitab kaasa mikrotorude ja polümorfsete defektide tekkele, mis halvendavad SiC kristallide kvaliteeti ja piiravad SiC-põhiste seadmete jõudlust. Üldiselt on ränikarbiidi pulbri grafitiseerimine ja süsinikurikas kasvufront tunnustatud süsinikusisalduse allikad: 1) SiC pulbri lagunemise ajal koguneb Si aur gaasifaasi, samal ajal kui C kontsentreerub tahkes faasis, mis põhjustab pulbri tugevat karboniseerumist. hiline kasv. Kui süsinikuosakesed pulbris ületavad gravitatsiooni ja difundeeruvad ränidioksiidi valuplokisse, tekivad süsiniku kandmised. 2) Si-rikastes tingimustes reageerib liigne Si aur grafiittiigli seinaga, moodustades õhukese SiC kihi, mis võib kergesti laguneda süsinikuosakesteks ja Si sisaldavateks komponentideks.

Neid probleeme saab lahendada kahel viisil: 1) Filtreerida süsinikuosakesed tugevalt karboniseeritud ränikarbiidi pulbrist kasvu hilises faasis. 2) Vältige Si aurude korrodeerimist grafiittiigli seinal. Paljud karbiidid, näiteks TaC, võivad töötada stabiilselt temperatuuril üle 2000 °C ja taluvad hapete, leeliste, NH3, H2 ja Si aurude keemilist korrosiooni. Kuna ränikarbiidi vahvlite kvaliteedinõuded kasvavad, uuritakse tööstuslikult TaC-katete kasutamist ränikarbiidi kristallide kasvatamise tehnoloogias. Uuringud näitavad, et PVT kasvuahjudes TaC-ga kaetud grafiidikomponentide abil valmistatud SiC kristallid on puhtamad, oluliselt väiksema defekti tihedusega, mis parandab oluliselt kristallide kvaliteeti.

a) poorneTaC või TaC-ga kaetud poorne grafiit: Filtreerib süsinikuosakesi, takistab difusiooni kristallidesse ja tagab ühtlase õhuvoolu.

b)TaC-kattegarõngad: eraldage Si aur grafiittiigli seinast, vältides tiigli seina korrosiooni Si auru poolt.

c)TaC-kattegavoolujuhikud: eraldage Si aur grafiittiigli seinast, suunates samal ajal õhuvoolu seemnekristalli poole.

d)TaC-kattegaseemnekristallide hoidjad: isoleerige Si aur tiigli ülemisest kaanest, et vältida ülemise kaane korrosiooni Si auru poolt.

Kuidas teebCVD SiC kateKasu GaN substraadi tootmisest?

Praegu algab GaN-substraatide kaubanduslik tootmine safiir-substraadile puhverkihi (või maskikihi) loomisega. Seejärel kasutatakse sellele puhverkihile GaN-kile kiireks kasvatamiseks vesinikuaurufaasi epitaksikat (HVPE), millele järgneb eraldamine ja poleerimine, et saada eraldiseisev GaN-substraat. Kuidas HVPE töötab atmosfäärirõhuga kvartsreaktorites, arvestades selle nõuet nii madala kui ka kõrge temperatuuriga keemiliste reaktsioonide jaoks?

Madala temperatuuriga tsoonis (800–900 °C) reageerib gaasiline HCl metallilise Ga-ga, moodustades gaasilise GaCl.

Kõrge temperatuuriga tsoonis (1000–1100 °C) reageerib gaasiline GaCl gaasilise NH3-ga, moodustades GaN ühekristallkile.

Millised on HVPE seadmete konstruktsioonikomponendid ja kuidas neid korrosiooni eest kaitsta? HVPE seadmed võivad olla kas horisontaalsed või vertikaalsed, koosnedes sellistest komponentidest nagu galliumpaat, ahju korpus, reaktor, gaasikonfiguratsioonisüsteem ja väljalaskesüsteem. NH3-ga kokkupuutuvad grafiidialused ja -vardad on vastuvõtlikud korrosioonile ja neid saab kaitstaSiC katekahju vältimiseks.

Mis tähtsus on CVD-tehnoloogial GaN Epitaxy Manufacturing ees?

Miks on pooljuhtseadiste valdkonnas vaja teatud vahvlialuspindadele ehitada epitaksiaalseid kihte? Tüüpiline näide hõlmab sinakasrohelisi LED-e, mis nõuavad safiirsubstraatidel GaN-i epitaksiaalseid kihte. MOCVD-seadmed on GaN-i epitaksi tootmisprotsessis üliolulised, juhtivad tarnijad on AMEC, Aixtron ja Veeco Hiinas.

Miks ei saa MOCVD-süsteemides epitaksiaalse sadestamise ajal substraate asetada otse metallile või lihtsatele alustele? Arvesse tuleb võtta selliseid tegureid nagu gaasivoolu suund (horisontaalne, vertikaalne), temperatuur, rõhk, substraadi fikseerimine ja saastumine prahist. Seetõttu kasutatakse substraatide hoidmiseks taskutega sustseptorit ja nendesse taskutesse asetatud substraatidele toimub epitaksiaalne sadestamine CVD-tehnoloogia abil. Thesusceptor on SiC kattega grafiidist alus.

Mis on GaN-i epitaksia põhiline keemiline reaktsioon ja miks on ränikarbiidi katte kvaliteet ülioluline? Tuumareaktsiooniks on NH3 + TMGa → GaN + kõrvalsaadused (umbes 1050-1100 °C juures). NH3 aga laguneb kõrgel temperatuuril termiliselt, vabastades aatomi vesiniku, mis reageerib tugevalt grafiidis oleva süsinikuga. Kuna NH3/H2 ei reageeri SiC-ga temperatuuril 1100 °C, on täielik kapseldamine SiC-kattega ja selle kvaliteet protsessi jaoks kriitilise tähtsusega.

Kuidas kantakse katteid põhitüüpi reaktsioonikambrites ränidioksiidi epitaksia tootmise valdkonnas?

SiC on tüüpiline polütüüpne materjal, millel on üle 200 erineva kristallstruktuuri, mille hulgas on 3C-SiC, 4H-SiC ja 6H-SiC kõige levinumad. 4H-SiC on kristallstruktuur, mida kasutatakse peamiselt tavaseadmetes. Oluline kristallstruktuuri mõjutav tegur on reaktsioonitemperatuur. Konkreetsest läviväärtusest madalamad temperatuurid kipuvad tekitama muid kristallivorme. Optimaalne reaktsioonitemperatuur on vahemikus 1550 kuni 1650 °C; temperatuur alla 1550 °C tekitab tõenäolisemalt 3C-SiC ja muid struktuure. Siiski kasutatakse tavaliselt 3C-SiC-dSiC kattedja reaktsioonitemperatuur umbes 1600 °C on 3C-SiC piiri lähedal. Kuigi praegune TaC-katete kasutamine on piiratud kuluprobleemidega, on pikemas perspektiivisTaC kattedEeldatakse, et nad asendavad järk-järgult ränidioksiidi epitaksiaalseadmetes ränikarbiidi katted.

Praegu on ränidioksiidi epitaksi jaoks kolme peamist tüüpi CVD-süsteeme: planetaarne kuumsein, horisontaalne kuumsein ja vertikaalne kuumsein. Planetaarset kuumseinalist CVD-süsteemi iseloomustab selle võime kasvatada mitu vahvlit ühe partiina, mille tulemuseks on kõrge tootmise efektiivsus. Horisontaalne kuumseinaline CVD-süsteem hõlmab tavaliselt ühe vahvliga suuremõõtmelist kasvusüsteemi, mida juhib gaasi ujuki pöörlemine, mis hõlbustab suurepäraseid vahvlisiseseid spetsifikatsioone. Vertikaalsel kuumseinalisel CVD-süsteemil on peamiselt kiire pöörlemine, mida toetab väline mehaaniline alus. See vähendab tõhusalt piirkihi paksust, säilitades reaktsioonikambris madalama rõhu, suurendades seega epitaksiaalset kasvukiirust. Lisaks puudub selle kambri konstruktsioonil ülemine sein, mis võib põhjustada ränikarbiidi osakeste sadestumist, minimeerides osakeste mahakukkumise riski ja pakkudes defektide kontrollimisel loomupäraseid eeliseid.

Millised on kõrgtemperatuurse termilise töötlemise rakendusedCVD SiCtoruahjude seadmetes?

Toruahjuseadmeid kasutatakse pooljuhtide tööstuses laialdaselt sellistes protsessides nagu oksüdatsioon, difusioon, õhukese kile kasvatamine, lõõmutamine ja legeerimine. Seal on kaks peamist tüüpi: horisontaalne ja vertikaalne. Praegu kasutab IC-tööstus peamiselt vertikaalseid toruahjusid. Sõltuvalt protsessi rõhust ja rakendusest võib toruahjude seadmed jagada atmosfäärirõhuahjudeks ja madalrõhuahjudeks. Atmosfäärirõhuahjusid kasutatakse peamiselt termilise difusiooniga dopinguks, õhukese kile oksüdeerimiseks ja kõrgtemperatuurseks lõõmutamiseks, samas kui madalrõhuahjud on mõeldud erinevat tüüpi õhukeste kilede (nt LPCVD ja ALD) kasvatamiseks. Erinevate toruahjude seadmete struktuurid on sarnased ja neid saab vastavalt vajadusele paindlikult konfigureerida difusiooni, oksüdatsiooni, lõõmutamise, LPCVD ja ALD funktsioonide täitmiseks. Kõrge puhtusastmega paagutatud ränikarbiidi torud, ränikarbiidi plaadid ja SiC vooderdusseinad on olulised komponendid toruahju seadmete reaktsioonikambris. Olenevalt kliendi soovist lisaSiC katekihti saab jõudluse parandamiseks kanda paagutatud SiC keraamika pinnale.

Fotogalvaanilise granulaarse räni tootmise valdkonnas miks onSiC kateKas mängite pöördelist rolli?

Polüräni, mis on saadud metallurgilisest ränist (või tööstuslikust ränist), on mittemetalliline materjal, mida puhastatakse mitmete füüsikaliste ja keemiliste reaktsioonide kaudu, et saavutada ränisisaldus üle 99,9999% (6N). Fotogalvaanilises valdkonnas töödeldakse polüräni vahvliteks, elementideks ja mooduliteks, mida lõpuks kasutatakse fotogalvaanilistes elektritootmissüsteemides, muutes polüräni fotogalvaanilise tööstuse ahela oluliseks ülesvoolu komponendiks. Praegu on polüräni tootmiseks kaks tehnoloogilist teed: modifitseeritud Siemensi protsess (varrastetaolise räni saagis) ja silaani keevkihtprotsess (granuleeritud räni saagis). Modifitseeritud Siemensi protsessis redutseeritakse kõrge puhtusastmega SiHCl3 kõrge puhtusastmega vesinikuga kõrge puhtusastmega ränisüdamikul umbes 1150 °C juures, mille tulemuseks on polüräni sadestumine räni südamikule. Silaani keevkihtprotsessis kasutatakse tavaliselt räni lähtegaasina SiH4 ja kandegaasina H2, millele on lisatud SiCl4, et termiliselt lagundada SiH4 keevkihtreaktoris temperatuuril 600–800 °C, et saada granuleeritud polüräni. Modifitseeritud Siemensi protsess jääb selle suhteliselt küpse tootmistehnoloogia tõttu polüräni peavoolu tootmisviisiks. Kuna aga sellised ettevõtted nagu GCL-Poly ja Tianhong Reike jätkavad granuleeritud räni tehnoloogia edendamist, võib silaani keevkihtprotsess oma madalamate kulude ja väiksema süsinikujalajälje tõttu võita turuosa.

Toote puhtuse kontroll on ajalooliselt olnud keevkihtprotsessi nõrk koht, mis on peamine põhjus, miks see pole Siemensi protsessist hoolimata oma märkimisväärsetest kulueelistest ületanud. Vooder on silaani keevkihtprotsessi põhikonstruktsioon ja reaktsioonianum, mis kaitseb reaktori metallkesta erosiooni ja kõrgtemperatuursete gaaside ja materjalide kulumise eest, samas isoleerib ja hoiab materjali temperatuuri. Karmide töötingimuste ja otsese kokkupuute tõttu granuleeritud räniga peab voodrimaterjalil olema kõrge puhtus, kulumiskindlus, korrosioonikindlus ja kõrge tugevus. Levinud materjalide hulka kuulub grafiit aSiC kate. Kuid tegelikul kasutamisel esineb kattekihi koorumist/pragunemist, mis põhjustab granuleeritud räni liigse süsinikusisalduse, mille tulemuseks on grafiitvooderdiste lühike eluiga ja vajadus korrapäraselt asendada, klassifitseerides need kulumaterjalideks. SiC-ga kaetud keevkihtvoodri materjalidega seotud tehnilised väljakutsed ja nende kõrged kulud takistavad silaani keevkihtprotsessi kasutuselevõttu turul ning neid tuleb laiemalt kasutada.

Millistes rakendustes kasutatakse pürolüütilist grafiitkatet?

Pürolüütiline grafiit on uudne süsinikmaterjal, mis koosneb kõrge puhtusastmega süsivesinikest, mis on keemiliselt aurustatud ahju rõhul vahemikus 1800 °C kuni 2000 °C, mille tulemuseks on väga kristallograafiliselt orienteeritud pürolüütiline süsinik. Sellel on kõrge tihedus (2,20 g/cm³), kõrge puhtusaste ja anisotroopsed termilised, elektrilised, magnetilised ja mehaanilised omadused. See suudab säilitada vaakumi 10 mmHg isegi umbes 1800 °C juures, leides laialdase kasutuspotentsiaali sellistes valdkondades nagu kosmosetööstus, pooljuhid, fotogalvaanika ja analüütilised instrumendid.

Punakollase LED-epitaksi ja teatud eristsenaariumide korral ei vaja MOCVD lagi SiC katte kaitset ja selle asemel kasutatakse pürolüütilist grafiitkatte lahust.

Alumiiniumi elektronkiire aurustamiseks mõeldud tiiglid nõuavad suurt tihedust, kõrge temperatuuri vastupidavust, head soojuslöögikindlust, kõrget soojusjuhtivust, madalat soojuspaisumise koefitsienti ning vastupidavust hapete, leeliste, soolade ja orgaaniliste reaktiivide korrosioonile. Kuna pürolüütiline grafiitkate jagab sama materjali kui grafiittiigel, talub see tõhusalt kõrge madala temperatuuriga tsüklit, pikendades grafiittiigli kasutusiga.**