- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Räni- ja ränikarbiidivahvlite söövitamise erinevuste mõistmine

Kuivsöövitamise protsessides, eriti reaktiivse ioonsöövituse (RIE) puhul, mängivad söövitava materjali omadused söövituskiiruse ja söövitatud struktuuride lõpliku morfoloogia määramisel olulist rolli. See on eriti oluline, kui võrrelda söövituskäitumisträniplaadidjaränikarbiidi (SiC) vahvlid. Kuigi mõlemad on pooljuhtide tootmises tavalised materjalid, põhjustavad nende tohutult erinevad füüsikalised ja keemilised omadused kontrastsed söövitustulemused.

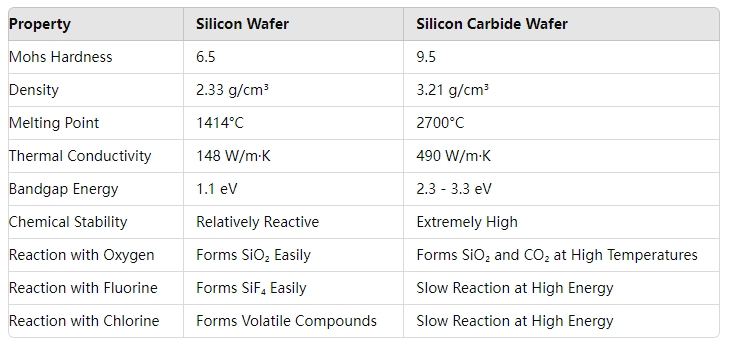

Materjali omaduste võrdlus:Ränivs.Ränikarbiid

Tabelist on selge, et ränikarbid on palju kõvem kui räni, Mohsi kõvadusega 9,5, mis läheneb teemandi omale (Mohsi kõvadus 10). Lisaks on ränidioksiidil palju suurem keemiline inertsus, mis tähendab, et keemiliste reaktsioonide läbimiseks on vaja väga spetsiifilisi tingimusi.

Söövitamise protsess:Ränivs.Ränikarbiid

RIE söövitamine hõlmab nii füüsilist pommitamist kui ka keemilisi reaktsioone. Selliste materjalide puhul nagu räni, mis on vähem kõvad ja keemiliselt reageerivamad, toimib protsess tõhusalt. Räni keemiline reaktsioonivõime võimaldab kergemat söövitamist, kui see puutub kokku reaktiivsete gaasidega, nagu fluor või kloor, ning füüsiline pommitamine ioonidega võib kergesti häirida ränivõre nõrgemaid sidemeid.

Seevastu ränikarbiidil on olulisi väljakutseid nii söövitusprotsessi füüsikalistes kui ka keemilistes aspektides. SiC füüsilisel pommitamisel on selle suurema kõvaduse tõttu väiksem mõju ja Si-C kovalentsetel sidemetel on palju suurem sideme energia, mis tähendab, et neid on palju raskem purustada. SiC kõrge keemiline inertsus suurendab probleemi veelgi, kuna see ei reageeri kergesti tüüpiliste söövitusgaasidega. Selle tulemusena, hoolimata sellest, et SiC-vahv on õhem, söövib see ränivahvlitega võrreldes aeglasemalt ja ebaühtlasemalt.

Miks räni söövitub kiiremini kui ränikarbiidi?

Ränivahvlite söövitamisel tagab materjali madalam kõvadus ja reaktsioonivõimelisem olemus sujuvama ja kiirema protsessi isegi paksemate vahvlite (nt 675 µm räni) puhul. Kuid õhemate SiC vahvlite (350 µm) söövitamisel muutub söövitusprotsess raskemaks materjali kõvaduse ja Si-C sidemete katkestamise raskuste tõttu.

Lisaks võib SiC aeglasema söövitamise põhjuseks olla selle suurem soojusjuhtivus. SiC hajutab soojust kiiresti, vähendades lokaliseeritud energiat, mis muidu aitaks söövitusreaktsioone juhtida. See on eriti problemaatiline protsesside puhul, mis põhinevad keemiliste sidemete katkestamisel termilisel mõjul.

SiC söövituskiirus

SiC söövituskiirus on räniga võrreldes oluliselt aeglasem. Optimaalsetes tingimustes võivad SiC söövituskiirused ulatuda ligikaudu 700 nm-ni minutis, kuid selle kiiruse suurendamine on materjali kõvaduse ja keemilise stabiilsuse tõttu keeruline. Kõik söövituskiiruse suurendamise jõupingutused peavad hoolikalt tasakaalustama füüsilise pommitamise intensiivsust ja reaktiivse gaasi koostist, kahjustamata söövituse ühtlust või pinna kvaliteeti.

SiO₂ kasutamine maskikihina ränidioksiidi söövitamiseks

Üks tõhus lahendus SiC söövitamise väljakutsetele on tugeva maskikihi, näiteks paksema SiO₂ kihi kasutamine. SiO₂ on reaktiivse ioonide söövituskeskkonna suhtes vastupidavam, kaitstes selle all olevat SiC soovimatu söövituse eest ja tagades parema kontrolli söövitatud struktuuride üle.

Paksema SiO₂ maskikihi valik pakub piisavat kaitset nii füüsilise pommitamise kui ka SiC piiratud keemilise reaktsioonivõime eest, mille tulemuseks on ühtlasemad ja täpsemad söövitustulemused.

Kokkuvõtteks võib öelda, et ränikarbiidi vahvlite söövitamine nõuab räniga võrreldes spetsiifilisemaid lähenemisviise, võttes arvesse materjali äärmist kõvadust, suurt sideenergiat ja keemilist inertsust. Sobivate maskikihtide (nt SiO₂) kasutamine ja RIE protsessi optimeerimine võib aidata söövitusprotsessis mõningatest raskustest üle saada.

Semicorex pakub kvaliteetseid komponente nagusöövitusrõngas, dušipeajne söövitamiseks või ioonide implanteerimiseks. Kui teil on küsimusi või vajate lisateavet, võtke meiega kindlasti ühendust.

Kontakttelefon # +86-13567891907

E-post: sales@semicorex.com