- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Ülevaade 9 ränikarbiidkeraamika paagutamistehnikast

2024-08-19

Ränikarbiid (SiC), silmapaistev struktuurkeraamika, on tuntud oma erakordsete omaduste poolest, sealhulgas tugevus kõrgel temperatuuril, kõvadus, elastsusmoodul, kulumiskindlus, soojusjuhtivus ja korrosioonikindlus. Need omadused muudavad selle sobivaks paljudeks rakendusteks, alates traditsioonilisest tööstuslikust kasutusest kõrge temperatuuriga ahjumööblis, põleti düüsides, soojusvahetites, tihendusrõngastes ja liuglaagrites, kuni täiustatud rakendusteni, nagu ballistilised soomused, kosmosepeeglid, pooljuhtplaatide padrunid, ja tuumkütuse kattekiht.

Paagutamisprotsess on lõplike omaduste määramisel otsustava tähtsusegaSiC keraamika. Ulatuslikud uuringud on viinud erinevate paagutamistehnikate väljatöötamiseni, alates väljakujunenud meetoditest, nagu reaktsioonipaagutamine, rõhuvaba paagutamine, ümberkristallimisega paagutamine ja kuumpressimine, kuni uuemate uuendusteni, nagu sädeplasma paagutamine, kiirpaagutamine ja võnkerõhuga paagutamine.

Siin on lähem ülevaade üheksast silmapaistvastSiC keraamikapaagutamise tehnikad:

1. Kuumpressimine:

Teerajajaks Alliegro et al. Norton Companys hõlmab kuumpressimine samaaegset kuumuse ja rõhu rakendamist aSiC pulberkompaktne matriitsi sees. See meetod võimaldab samaaegset tihendamist ja vormimist. Kuigi kuumpressimine on tõhus, nõuab see keerulisi seadmeid, spetsiaalseid stantse ja protsessi ranget juhtimist. Selle piirangud hõlmavad suurt energiatarbimist, piiratud kuju keerukust ja kõrgeid tootmiskulusid.

2. Reaktsioonipaagutamine:

Esmakordselt pakkus välja P. Popper 1950. aastatel, reaktsiooniga paagutamine hõlmab segamistSiC pulbersüsinikuallikaga. Libisevalamisel, kuivpressimisel või külmisostaatilisel pressimisel moodustatud roheline keha läbib räni infiltratsiooniprotsessi. Kuumutamine üle 1500 °C vaakumis või inertses atmosfääris sulatab räni, mis imbub kapillaaride toimel poorsesse kehasse. Vedel või gaasiline räni reageerib süsinikuga, moodustades in situ β-SiC, mis seob olemasolevate SiC osakestega, mille tulemuseks on tihe keraamika.

Reaktsiooniseotud ränikarbiidil on madal paagutamistemperatuur, kulutõhusus ja suur tihedus. Vähene kokkutõmbumine paagutamise ajal muudab selle eriti sobivaks suurte ja keeruka kujuga komponentide jaoks. Tüüpilisteks rakendusteks on kõrgtemperatuuriline ahjumööbel, kiirgustorud, soojusvahetid ja väävlitustamise düüsid.

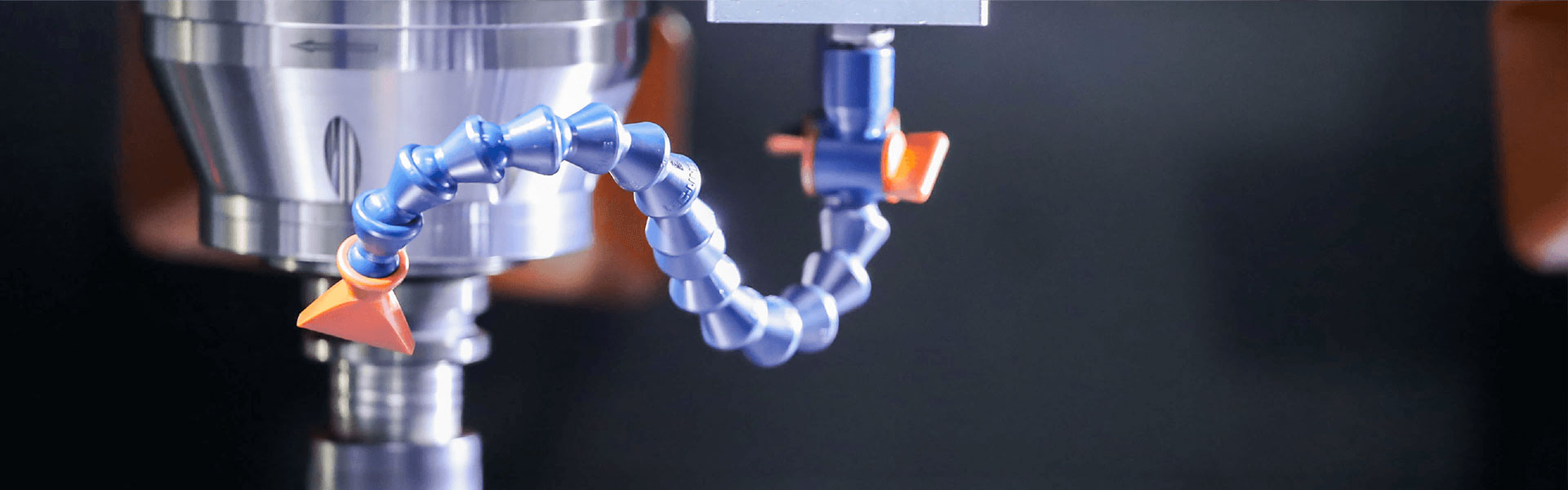

RBSiC paadi semicorex protsessi marsruut

3. Surveta paagutamine:

Töötanud välja S. Prochazka jt. GE-s 1974. aastal kaotab rõhuvaba paagutamine vajaduse välise surve järele. Tihestumine toimub temperatuuril 2000-2150°C atmosfäärirõhul (1,01×105 Pa) inertses atmosfääris paagutavate lisandite abil. Rõhuvaba paagutamist saab liigitada tahkis- ja vedelfaasiliseks paagutamiseks.

Tahkis survevaba paagutamine saavutab suure tiheduse (3,10-3,15 g/cm3) ilma teradevaheliste klaasifaasideta, mille tulemuseks on erakordsed mehaanilised omadused kõrgel temperatuuril, kusjuures kasutustemperatuur ulatub 1600°C-ni. Kuid teravilja liigne kasv kõrgel paagutamistemperatuuril võib tugevust negatiivselt mõjutada.

Vedelfaasiline survevaba paagutamine laiendab SiC keraamika kasutusala. Vedelfaas, mis moodustub ühe komponendi sulatamisel või mitme komponendi eutektilisel reaktsioonil, suurendab tihendamise kineetikat, pakkudes kõrget difusiooniteekonda, mis põhjustab madalamaid paagutamistemperatuure võrreldes tahkispaagutamisega. Vedelfaasilise paagutatud ränikarbiidi peentera suurus ja järelejäänud teradevaheline vedelfaas soodustavad üleminekut graanulitevaheliselt murdumiselt teradevahelisele murdumisele, suurendades paindetugevust ja murdumistugevust.

Survevaba paagutamine on arenenud tehnoloogia, mille eelised on nagu kulutõhusus ja kuju mitmekülgsus. Eelkõige pakub tahkis paagutatud ränikarbid suurt tihedust, ühtlast mikrostruktuuri ja suurepärast üldist jõudlust, muutes selle sobivaks kulumis- ja korrosioonikindlate komponentide jaoks, nagu tihendusrõngad ja liuglaagrid.

Survevaba paagutatud ränikarbiidist soomus

4. Ümberkristallimine paagutamine:

1980. aastatel demonstreeris Kriegesmann suure jõudlusega rekristalliseeritudSiC keraamikalibisemisvaluga, millele järgneb paagutamine temperatuuril 2450 °C. FCT (Saksamaa) ja Norton (USA) võtsid selle tehnika kiiresti kasutusele suuremahuliseks tootmiseks.

Ümberkristalliseeritud ränikarbid hõlmab erineva suurusega ränikarbiidi osakeste pakkimisel moodustunud rohelise keha paagutamist. Peenosakesed, mis on ühtlaselt jaotunud jämedamate osakeste vahekohtades, aurustuvad ja kondenseeruvad suuremate osakeste kokkupuutepunktides kontrollitud atmosfääris temperatuuril üle 2100 °C. See aurustumis-kondensatsioonimehhanism moodustab osakeste kaelades uued terade piirid, mis toob kaasa terade kasvu, kaela moodustumise ja jääkpoorsusega paagutatud keha.

Ümberkristallitud ränikarbiidi põhiomadused on järgmised:

Minimaalne kokkutõmbumine: terade piiri või mahu difusiooni puudumine paagutamise ajal põhjustab tühise kokkutõmbumise.

Near-Net Shaping: paagutatud tihedus jääb peaaegu identseks rohelise keha tihedusega.

Puhtad terade piirid: ümberkristalliseeritud ränikarbiidil on puhtad terade piirid, millel puuduvad klaasifaasid ega lisandid.

Jääkpoorsus: paagutatud korpus säilitab tavaliselt 10–20% poorsuse.

5. Kuumastaatiline pressimine (HIP):

HIP kasutab tihendamise suurendamiseks inertgaasi rõhku (tavaliselt argooni). Klaas- või metallmahutisse suletud ränikarbiku pulber on ahjus allutatud isostaatilisele rõhule. Kui temperatuur tõuseb paagutamisvahemikku, hoiab kompressor gaasi algset rõhku mitu megapaskalit. See rõhk tõuseb kuumutamise ajal järk-järgult, ulatudes kuni 200 MPa-ni, kõrvaldades tõhusalt sisepoorid ja saavutades suure tiheduse.

6. Spark Plasma paagutamine (SPS):

SPS on uudne pulbermetallurgia tehnika tihedate materjalide, sealhulgas metallide, keraamika ja komposiitide tootmiseks. See kasutab suure energiaga elektriimpulsse, et tekitada impulss-elektrivool ja sädeplasma pulbriosakeste vahel. See lokaalne kuumutamine ja plasma teke toimub suhteliselt madalatel temperatuuridel ja lühikese kestusega, võimaldades kiiret paagutamist. Protsess eemaldab tõhusalt pinna saasteained, aktiveerib osakeste pindu ja soodustab kiiret tihenemist. SPS-i on edukalt kasutatud tiheda SiC keraamika valmistamiseks, kasutades paagutamise abiainetena Al2O3 ja Y2O3.

7. Mikrolaineahjus paagutamine:

Erinevalt tavapärasest kuumutamisest suurendab mikrolainepaagutamine materjalide dielektrilist kadu mikrolaine elektromagnetväljas, et saavutada mahuline kuumutamine ja paagutamine. See meetod pakub eeliseid, nagu madalamad paagutamistemperatuurid, kiirem kuumutuskiirus ja parem tihendamine. Täiustatud massitransport mikrolaineahjus paagutamise ajal soodustab ka peeneteralisi mikrostruktuure.

8. Välkpaagutamine:

Kiirpaagutamine (FS) on pälvinud tähelepanu oma madala energiatarbimise ja ülikiire paagutamise kineetika tõttu. Protsess hõlmab pinge rakendamist ahjus asuvale rohelisele kehale. Lävitemperatuuri saavutamisel tekitab voolu järsk mittelineaarne suurenemine kiire džauli kuumenemise, mis põhjustab peaaegu hetkelise tihenemise mõne sekundi jooksul.

9. Paagutamine võnkerõhuga (OPS):

Dünaamilise rõhu sisseviimine paagutamise ajal häirib osakeste blokeerumist ja aglomeratsiooni, vähendades pooride suurust ja jaotumist. Selle tulemuseks on väga tihedad, peeneteralised ja homogeensed mikrostruktuurid, mis annavad ülitugeva ja töökindla keraamika. Xie Zhipengi Tsinghua ülikooli meeskonna poolt algatatud OPS asendab konstantse staatilise rõhu tavapärases paagutamises dünaamilise võnkerõhuga.

OPS pakub mitmeid eeliseid:

Täiustatud roheline tihedus: pidev võnkuv rõhk soodustab osakeste ümberpaigutamist, suurendades oluliselt pulbri tihedust.

Suurem paagutamise tõukejõud: OPS annab suurema liikumapaneva jõu tihendamiseks, parandades terade pöörlemist, libisemist ja plastivoolu. See on eriti kasulik paagutamise hilisemates etappides, kus kontrollitud võnkesagedus ja amplituud kõrvaldavad tõhusalt terade piiridel olevad jääkpoorid.

Foto võnkerõhuga paagutamisseadmetest

Levinud tehnikate võrdlus:

Nendest tehnikatest kasutatakse tööstusliku ränikarbiidi tootmiseks laialdaselt reaktsioonipaagutamist, rõhuvaba paagutamist ja ümberkristallimisega paagutamist, millest igaühel on ainulaadsed eelised, mille tulemuseks on erinevad mikrostruktuurid, omadused ja rakendused.

Reaktsiooniga seotud SiC:Pakub madalaid paagutamistemperatuure, kulutõhusust, minimaalset kokkutõmbumist ja suurt tihedust, mistõttu sobib see suurte ja keeruka kujuga komponentidele. Tüüpilised rakendused hõlmavad kõrge temperatuuriga ahju mööblit, põleti düüsid, soojusvahetid ja optilised reflektorid.

Rõhuvaba paagutatud SiC:Pakub kulutõhusust, kuju mitmekülgsust, suurt tihedust, ühtlast mikrostruktuuri ja suurepäraseid üldisi omadusi, muutes selle ideaalseks täppiskomponentide jaoks, nagu tihendid, liuglaagrid, ballistilised soomused, optilised reflektorid ja pooljuhtplaadi padrunid.

Ümberkristallitud SiC:Sellel on puhtad SiC faasid, kõrge puhtusaste, kõrge poorsus, suurepärane soojusjuhtivus ja vastupidavus termilisele šokile, mistõttu sobib see kõrge temperatuuriga ahjumööbli, soojusvahetite ja põleti düüside jaoks.**

Meie, Semicorex, oleme spetsialiseerunudSiC keraamika ja muudKeraamilised materjalidmida kasutatakse pooljuhtide tootmises, kui teil on küsimusi või vajate täiendavaid üksikasju, võtke meiega ühendust.

Kontakttelefon: +86-13567891907

E-post: sales@semicorex.com