- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Grafiidi puhastamise tehnoloogia ränidioksiidi pooljuhis

Grafiidi kasutamine ränikarbiidi pooljuhtides ja puhtuse tähtsus

Grafiiton ülioluline ränikarbiidist (SiC) pooljuhtide tootmisel, mis on tuntud oma erakordsete termiliste ja elektriliste omaduste poolest. See muudab SiC ideaalseks suure võimsusega, kõrge temperatuuriga ja kõrgsageduslike rakenduste jaoks. SiC pooljuhtide tootmisesgrafiitkasutatakse tavaliselttiiglid, küttekehad ja muud kõrge temperatuuriga töötlemise komponendidtänu suurepärasele soojusjuhtivusele, keemilisele stabiilsusele ja vastupidavusele termilisele šokile. Grafiidi efektiivsus nendes rollides sõltub aga suuresti selle puhtusest. Grafiidis sisalduvad lisandid võivad tekitada SiC kristallides soovimatuid defekte, halvendada pooljuhtseadmete jõudlust ja vähendada tootmisprotsessi üldist saagist. Seoses kasvava nõudlusega ränikarbiidi pooljuhtide järele sellistes tööstusharudes nagu elektrisõidukid, taastuvenergia ja telekommunikatsioon, on ülipuhta grafiidi vajadus muutunud kriitilisemaks. Kõrge puhtusastmega grafiit tagab ränikarbiidi pooljuhtide rangete kvaliteedinõuete täitmise, võimaldades tootjatel toota suurepärase jõudluse ja töökindlusega seadmeid. Seetõttu töötatakse välja täiustatud puhastusmeetodid ülikõrge puhtuse saavutamiseksgrafiiton oluline järgmise põlvkonna SiC pooljuhttehnoloogiate toetamiseks.

Füüsikalis-keemiline puhastamine

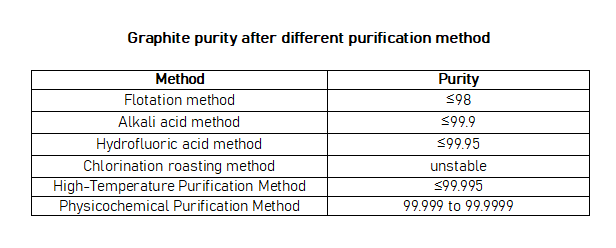

Puhastustehnoloogia pidev areng ja kolmanda põlvkonna pooljuhttehnoloogia kiire areng on toonud kaasa uue grafiidipuhastusmeetodi, mida nimetatakse füüsikalis-keemiliseks puhastamiseks. See meetod hõlmab asetamistgrafiidist tootedvaakumahjus kütmiseks. Suurendades ahjus vaakumit, lenduvad grafiittoodete lisandid, kui need jõuavad küllastunud aururõhuni. Lisaks kasutatakse halogeengaasi grafiidi lisandites sisalduvate kõrge sulamis- ja keemistemperatuuriga oksiidide muundamiseks madala sulamistemperatuuriga ja keemistemperatuuriga halogeniidideks, saavutades soovitud puhastusefekti.

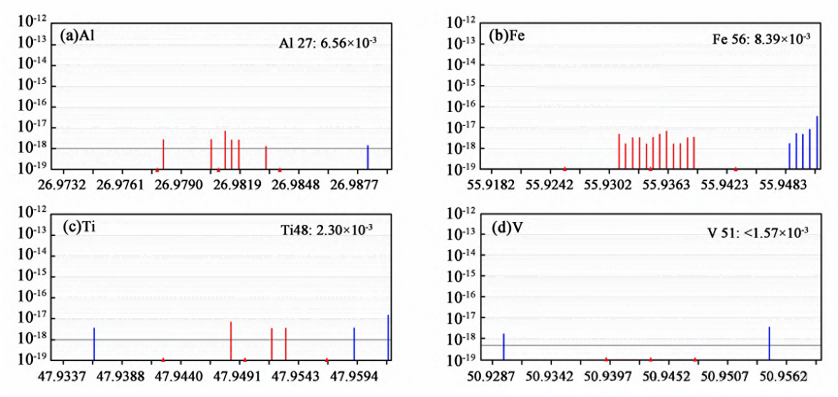

Kõrge puhtusastmega grafiittootedkolmanda põlvkonna pooljuhtide ränikarbiid puhastatakse tavaliselt füüsikaliste ja keemiliste meetodite abil, puhtusenõudega ≥99,9995%. Lisaks puhtusele kehtivad spetsiifilised nõuded ka teatud lisandite elementide sisaldusele, näiteks B-lisandi sisaldus ≤0,05 × 10^-6 ja Al-lisandi sisaldus ≤0,05 ×10^-6.

Ahju temperatuuri ja vaakumitaseme tõstmine viib mõne grafiittoodete lisandite automaatse lendumiseni, saavutades seeläbi lisandite eemaldamise. Lisandite puhul, mille eemaldamiseks on vaja kõrgemat temperatuuri, kasutatakse halogeengaasi, et muuta need madalama sulamis- ja keemistemperatuuriga halogeniidideks. Nende meetodite kombinatsiooni abil eemaldatakse tõhusalt grafiidis sisalduvad lisandid.

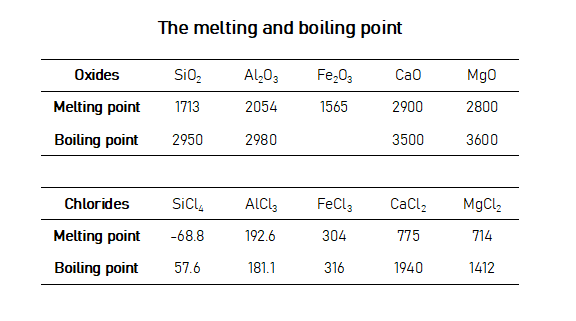

Näiteks halogeenirühma gaasilist kloori sisestatakse puhastusprotsessi käigus, et muuta grafiidilisandites sisalduvad oksiidid kloriidideks. Kuna kloriidide sulamis- ja keemistemperatuur on oluliselt madalam võrreldes nende oksiididega, saab grafiidis olevaid lisandeid eemaldada ilma, et oleks vaja väga kõrgeid temperatuure.

Puhastusprotsess

Enne kolmanda põlvkonna ränikarbiidi pooljuhtides kasutatavate kõrge puhtusastmega grafiittoodete puhastamist on oluline kindlaks määrata sobiv protsessiplaan, mis põhineb soovitud lõplikul puhtusastmel, spetsiifiliste lisandite tasemetel ja grafiittoodete esialgsel puhtusel. Protsess peab keskenduma kriitiliste elementide, näiteks boori (B) ja alumiiniumi (Al) valikulisele eemaldamisele. Puhastuskava koostatakse, hinnates esialgset ja sihtpuhtuse taset, samuti nõudeid konkreetsetele elementidele. See hõlmab optimaalse ja kõige kuluefektiivsema puhastusprotsessi valimist, mis hõlmab halogeengaasi, ahju rõhu ja protsessi temperatuuri parameetrite määramist. Need protsessiandmed sisestatakse seejärel protseduuri läbiviimiseks puhastusseadmetesse. Pärast puhastamist viiakse läbi kolmanda osapoole testimine, et kontrollida vastavust nõutavatele standarditele, ja kvalifitseeritud tooted tarnitakse lõppkasutajale.