- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Ränikarbiidist keraamika ja selle mitmekesised valmistamisprotsessid

2024-08-07

Ränikarbiidi (SiC) keraamikaNeid kasutatakse laialdaselt nõudlikes rakendustes, nagu täppislaagrid, tihendid, gaasiturbiini rootorid, optilised komponendid, kõrgtemperatuurilised düüsid, soojusvaheti komponendid ja tuumareaktori materjalid. See laialdane kasutamine tuleneb nende erakordsetest omadustest, sealhulgas kõrgest kulumiskindlusest, suurepärasest soojusjuhtivusest, suurepärasest oksüdatsioonikindlusest ja silmapaistvatest mehaanilistest omadustest kõrgel temperatuuril. Kuid ränidioksiidile omane tugev kovalentne side ja madal difusioonikoefitsient kujutavad endast märkimisväärset väljakutset suure tiheduse saavutamisel paagutamisprotsessi ajal. Järelikult muutub paagutamisprotsess ülioluliseks etapiks suure jõudluse saavutamiselSiC keraamika.

See artikkel annab põhjaliku ülevaate erinevatest tootmismeetoditest, mida kasutatakse tihe tootmiseksRBSiC/PSSiC/RSiC keraamika, tuues esile nende ainulaadsed omadused ja rakendused:

1. Reaktsiooniga seotud ränikarbiid (RBSiC)

RBSiChõlmab ränikarbiidi pulbri (tavaliselt 1-10 μm) segamist süsinikuga, segu vormimist roheliseks kehaks ja selle allutamist kõrgetele temperatuuridele räni imbumiseks. Selle protsessi käigus reageerib räni süsinikuga, moodustades SiC, mis seostub olemasolevate SiC osakestega, saavutades lõpuks tihenemise. Kasutatakse kahte peamist räni infiltratsiooni meetodit:

Vedela räni infiltratsioon: Räni kuumutatakse üle selle sulamistemperatuuri (1450–1470 °C), võimaldades sularänil kapillaartegevuse kaudu imbuda poorsesse rohelisse kehasse. Sulanud räni reageerib seejärel süsinikuga, moodustades SiC.

Räni aurude imbumine: räni kuumutatakse üle selle sulamistemperatuuri, et tekitada räni auru. See aur tungib läbi rohelise keha ja reageerib seejärel süsinikuga, moodustades ränidioksiidi.

Protsessi voog: SiC pulber + C pulber + sideaine → vormimine → kuivatamine → sideaine läbipõlemine kontrollitud atmosfääris → kõrge temperatuuriga Si infiltratsioon → järeltöötlus

(1) Peamised kaalutlused:

TöötemperatuurRBSiCon piiratud materjalis oleva vaba räni jääksisaldusega. Tavaliselt on maksimaalne töötemperatuur umbes 1400 °C. Sellest temperatuurist kõrgemal halveneb materjali tugevus kiiresti vaba räni sulamise tõttu.

Vedela räni infiltratsioon jätab tavaliselt suurema jääkränisisalduse (tavaliselt 10–15%, mõnikord üle 15%), mis võib lõpptoote omadusi negatiivselt mõjutada. Seevastu räni aurude infiltratsioon võimaldab paremini kontrollida jääkräni sisaldust. Haljaskeha poorsust minimeerides saab paagutamise järgset räni jääksisaldust vähendada alla 10% ja protsessi hoolika juhtimisega isegi alla 8%. See vähendamine parandab oluliselt lõpptoote üldist jõudlust.

Oluline on seda tähele pannaRBSiC, olenemata infiltratsioonimeetodist, sisaldab paratamatult veidi jääkräni (vahemikus 8% kuni üle 15%). SeetõttuRBSiCei ole ühefaasiline ränikarbiidkeraamika, vaid pigem "räni + ränikarbiid" komposiit. JärelikultRBSiCnimetatakse ka kuiSiSiC (räni ränikarbiidi komposiit).

(2) Eelised ja rakendused:

RBSiCpakub mitmeid eeliseid, sealhulgas:

Madal paagutamistemperatuur: see vähendab energiatarbimist ja tootmiskulusid.

Kulutõhusus: protsess on suhteliselt lihtne ja kasutab kergesti kättesaadavaid tooraineid, mis aitab kaasa selle taskukohasusele.

Kõrge tihedus:RBSiCsaavutab kõrge tiheduse taseme, mille tulemuseks on paremad mehaanilised omadused.

Võrgulähedane vormimine: süsinikust ja ränikarbiidist toorikut saab eelnevalt töödelda keerukateks vormideks ning minimaalne kokkutõmbumine paagutamise ajal (tavaliselt alla 3%) tagab suurepärase mõõtmete täpsuse. See vähendab kuluka paagutamisjärgse mehaanilise töötlemise, valmistamise vajadustRBSiCeriti sobiv suurte, keeruka kujuga komponentide jaoks.

Nende eeliste tõttuRBSiCon laialdaselt kasutusel erinevates tööstuslikes rakendustes, peamiselt tootmiseks:

Ahju komponendid: vooderdised, tiiglid ja sagarid.

Kosmose peeglid:RBSiCMadal soojuspaisumistegur ja kõrge elastsusmoodul muudavad selle ideaalseks materjaliks ruumipõhiste peeglite jaoks.

Kõrgtemperatuurilised soojusvahetid: sellised ettevõtted nagu Refel (Ühendkuningriik) on kasutusele võtnudRBSiCkõrgtemperatuurilistes soojusvahetites, mille rakendused ulatuvad keemilisest töötlemisest kuni elektritootmiseni. Selle tehnoloogia on kasutusele võtnud ka Asahi Glass (Jaapan), kes toodab 0,5–1 meetri pikkuseid soojusvahetustorusid.

Lisaks on pooljuhtide tööstuse kasvav nõudlus suuremate vahvlite ja kõrgemate töötlemistemperatuuride järele innustanud kõrge puhtusastmega toodete väljatöötamist.RBSiCkomponendid. Need komponendid, mis on valmistatud kõrge puhtusastmega SiC pulbrist ja ränist, asendavad elektrontorude ja pooljuhtplaatide töötlemise seadmete tugirakistes järk-järgult kvartsklaasi osi.

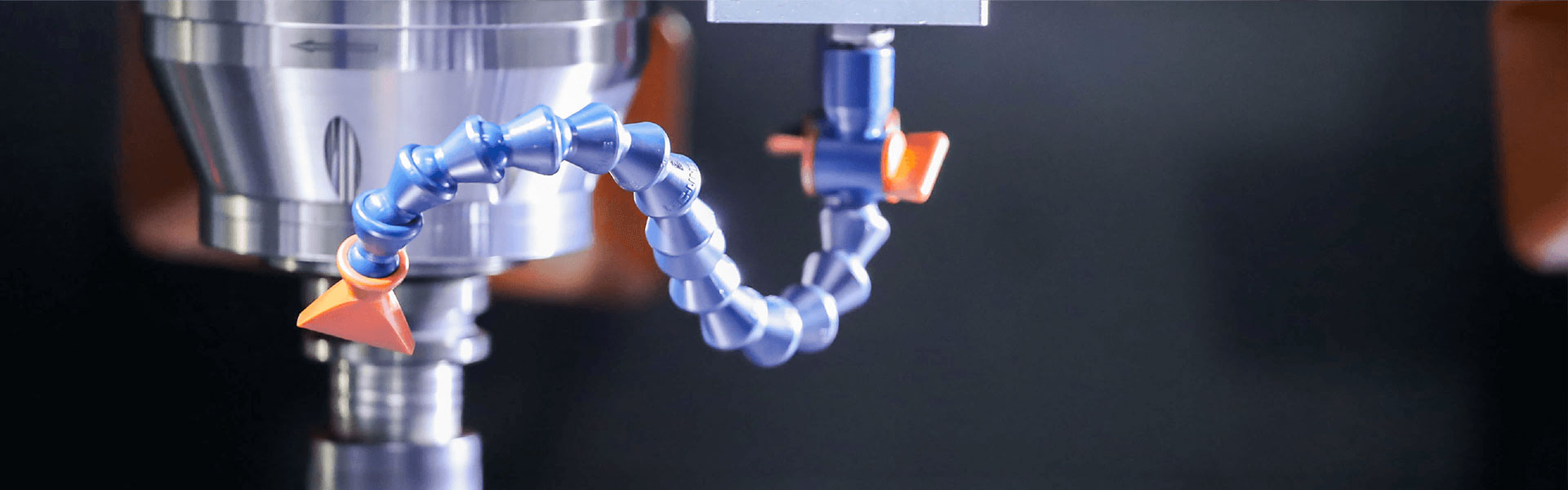

Semicorex RBSiC vahvelpaat difusioonahju jaoks

(3) Piirangud:

Vaatamata oma eelistele,RBSiCOmab teatud piiranguid:

Jääkräni: Nagu eelnevalt mainitud,RBSiCprotsessi tulemuseks on lõpptootes vaba räni jääk. See jääkräni mõjutab negatiivselt materjali omadusi, sealhulgas:

Väiksem tugevus ja kulumiskindlus võrreldes teistegaSiC keraamika.

Piiratud korrosioonikindlus: vaba räni on vastuvõtlik leeliseliste lahuste ja tugevate hapete (nt vesinikfluoriidhappe) rünnakutele, piiratesRBSiCkasutamine sellistes keskkondades.

Madalam tugevus kõrgel temperatuuril: vaba räni olemasolu piirab maksimaalse töötemperatuuri umbes 1350–1400 °C-ni.

2. Survevaba paagutamine – PSSiC

Ränikarbiidi rõhuvaba paagutaminesaavutab erineva kuju ja suurusega proovide tihendamise temperatuurivahemikus 2000-2150°C inertses atmosfääris ja ilma välist survet avaldamata, lisades sobivaid paagutamise abivahendeid. SiC survevaba paagutamise tehnoloogia on küpseks saanud ning selle eelised seisnevad madalas tootmishinnas ning piirangute puudumises toodete kuju ja suuruse osas. Eelkõige on tahkefaasilise paagutatud ränikarbiidi keraamika kõrge tihedus, ühtlane mikrostruktuur ja suurepärased kõikehõlmavad materjaliomadused, mistõttu neid kasutatakse laialdaselt kulumis- ja korrosioonikindlates tihendusrõngastes, liuglaagrites ja muudes rakendustes.

Ränikarbiidi rõhuvaba paagutamisprotsessi saab jagada tahkefaasilisekspaagutatud ränikarbiid (SSiC)ja vedelfaasiline paagutatud ränikarbiid (LSiC).

Survevaba tahke faasiga paagutatud räni karbiidi mikrostruktuur ja terapiir

Tahkefaasilise paagutamise leiutas esmakordselt Ameerika teadlane Prochazka 1974. aastal. Ta lisas submikronilisele β-SiC-le väikese koguse boori ja süsinikku, saavutades ränikarbiidi rõhuvaba paagutamise ja saades tiheda paagutatud keha tihedusega ligi 95% teoreetiline väärtus. Seejärel kasutasid W. Btcker ja H. Hansner α-SiC toorainena ning lisasid boori ja süsinikku, et saavutada ränikarbiidi tihenemine. Paljud hilisemad uuringud on näidanud, et nii boor- ja booriühendid kui ka Al- ja Al-ühendid võivad moodustada ränikarbiidiga tahkeid lahuseid, et soodustada paagutamist. Süsiniku lisamine on kasulik paagutamisel, kuna see reageerib ränikarbiidi pinnal oleva ränidioksiidiga, et suurendada pinnaenergiat. Tahkefaasilise paagutatud ränikarbiidi terapiirid on suhteliselt "puhtad" ja vedelat faasi praktiliselt ei esine ja terad kasvavad kõrgel temperatuuril kergesti. Seetõttu on luumurd transgranulaarne ning tugevus ja purunemistugevus ei ole üldiselt kõrged. Kuid tänu oma "puhtatele" terapiiridele ei muutu tugevus kõrgel temperatuuril temperatuuri tõustes ja püsib üldiselt stabiilsena kuni 1600°C.

Ränikarbiidi vedelfaasilise paagutamise leiutas Ameerika teadlane M.A. Mulla 1990. aastate alguses. Selle peamine paagutamislisand on Y2O3-Al2O3. Vedelfaasilise paagutamise eeliseks on madalam paagutamistemperatuur võrreldes tahkefaasilise paagutamisega ja tera suurus on väiksem.

Tahkefaasilise paagutamise peamisteks puudusteks on kõrge nõutav paagutamistemperatuur (>2000°C), kõrged toormaterjalide puhtusenõuded, paagutatud keha madal purunemiskindlus ja purunemistugevuse tugev tundlikkus pragude suhtes. Struktuurselt on terad jämedad ja ebaühtlased ning murdumisviis on tavaliselt transgranulaarne. Viimastel aastatel on ränikarbiidkeraamiliste materjalide uurimine kodu- ja välismaal keskendunud vedelfaasilisele paagutamisele. Vedelfaasiline paagutamine saavutatakse, kasutades paagutamise abiainetena teatud kogust mitmekomponentseid väheeutektilisi oksiide. Näiteks võivad Y2O3 kahe- ja kolmekomponentsed abiained muuta ränikarbiidi ja selle komposiitide vedelfaasi paagutamiseks, saavutades materjali ideaalse tihendamise madalamatel temperatuuridel. Samal ajal muutub terade piirjoone vedelfaasi kasutuselevõtu ja ainulaadse liidese sidumistugevuse nõrgenemise tõttu keraamilise materjali murdumisrežiim teradevaheliseks murdumise režiimiks ja keraamilise materjali purunemiskindlus on oluliselt paranenud. .

3. Ümberkristalliseeritud ränikarbiid – RSiC

Ümberkristalliseeritud ränikarbiid (RSiC)on kõrge puhtusastmega SiC materjal, mis on valmistatud kõrge puhtusastmega ränikarbiidi (SiC) pulbrist, millel on kaks erinevat osakest, jäme ja peen. See paagutatakse kõrgel temperatuuril (2200-2450°C) läbi aurustus-kondensatsioonimehhanismi ilma paagutamise abiaineid lisamata.

Märkus. Ilma paagutamise abivahenditeta saavutatakse paagutamiskaela kasv üldiselt pinna difusiooni või aurustus-kondensatsiooni massiülekande kaudu. Klassikalise paagutamise teooria kohaselt ei saa kumbki neist massiülekandemeetoditest vähendada kontakti sattuvate osakeste massikeskmete vahelist kaugust, mis ei põhjusta makroskoopilisel skaalal kokkutõmbumist, mis ei ole tihenemisprotsess. Selle probleemi lahendamiseks ja suure tihedusega ränikarbiidist keraamika saamiseks on inimesed võtnud kasutusele palju meetmeid, näiteks kuumust rakendanud, paagutamise abivahendeid või kombineerinud kuumust, survet ja paagutamist abivahendeid.

SEM-kujutis ümberkristalliseeritud ränikarbiidi murdepinnast

Omadused ja rakendused:

RSiCsisaldab rohkem kui 99% ränikarbiidi ja põhimõtteliselt ei sisalda teravilja piire sisaldavaid lisandeid, säilitades palju suurepäraseid SiC omadusi, nagu tugevus kõrgel temperatuuril, korrosioonikindlus ja termilise šoki vastupidavus. Seetõttu kasutatakse seda laialdaselt kõrge temperatuuriga ahjumööblis, põlemisdüüsides, päikesesoojusmuundurites, diiselmootoriga sõidukite heitgaaside puhastusseadmetes, metallide sulatamises ja muudes äärmiselt nõudlike jõudlusnõuetega keskkondades.

Aurustumis-kondensatsiooni paagutamise mehhanismi tõttu ei toimu põletamise ajal kokkutõmbumist ega tekita toote deformatsiooni või pragunemist põhjustavat jääkpinget.

RSiCsaab moodustada erinevate meetoditega, nagu libisemine, geelvalu, ekstrusioon ja pressimine. Kuna põletamise ajal kokkutõmbumist ei toimu, on lihtne saada täpse kuju ja suurusega tooteid, kui rohelise keha mõõtmed on hästi kontrollitud.

Vallandatudümberkristallitud SiC toodesisaldab ligikaudu 10–20% jääkpoore. Materjali poorsus sõltub suurel määral rohelise keha enda poorsusest ega muutu oluliselt paagutamistemperatuuriga, andes aluse poorsuse kontrollile.

Selle paagutamismehhanismi all on materjalil palju omavahel ühendatud poore, millel on lai valik rakendusi poorsete materjalide valdkonnas. Näiteks võib see asendada traditsioonilisi poorseid tooteid heitgaaside filtreerimise ja fossiilkütuste õhufiltreerimise valdkonnas.

RSiCsellel on väga selged ja puhtad terapiirid ilma klaasfaaside ja lisanditeta, kuna kõik oksiidi- või metallilisandid on kõrgel temperatuuril 2150-2300°C lendunud. Aurustumis-kondensatsiooni paagutamise mehhanism võib puhastada ka ränikarbiidi (SiC sisaldusRSiCon üle 99%), säilitades palju suurepäraseid SiC omadusi, muutes selle sobivaks rakendustes, mis nõuavad kõrget temperatuuri tugevust, korrosioonikindlust ja soojuslöögikindlust, nagu kõrge temperatuuriga ahjumööbel, põlemisdüüsid, päikesesoojusmuundurid ja metallide sulatamine .**