- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Ränikarbiidi lühiajalugu ja ränikarbiidist katete kasutusalad

2024-06-03

1. SiC arendamine

Aastal 1893 kavandas ränikarbiidi avastaja Edward Goodrich Acheson süsinikmaterjalidest takistiahju – tuntud ka kui Achesoni ahju –, et alustada ränikarbiidi tööstuslikku tootmist kvartsi ja süsiniku segu elektrilise kuumutamise teel. Seejärel esitas ta sellele leiutisele patendi.

20. sajandi algusest kuni keskpaigani kasutati ränikarbiidi oma erakordse kõvaduse ja kulumiskindluse tõttu peamiselt lihvimis- ja lõikeriistade abrasiivina.

1950. ja 1960. aastatel, tulekugakeemilise aurustamise-sadestamise (CVD) tehnoloogia, teadlased nagu Rustum Roy Bell Labsist Ameerika Ühendriikides olid CVD SiC tehnoloogia uurimise pioneerideks. Nad töötasid välja ränikarbiidi aurustamise-sadestamise protsessid ja viisid läbi selle omaduste ja rakenduste esialgsed uuringud, saavutades esimeseSiC katted grafiitpindadel. See töö pani olulise aluse SiC kattematerjalide CVD ettevalmistamisele.

1963. aastal asutasid Bell Labsi teadlased Howard Wachtel ja Joseph Wells ettevõtte CVD Incorporated, keskendudes ränidioksiidi ja muude keraamiliste kattematerjalide keemilise aurustamise-sadestamise tehnoloogiate arendamisele. 1974. aastal saavutasid nad esimese tööstusliku tootmiseränikarbiidiga kaetud grafiittooted. See verstapost tähistas olulist edasiminekut grafiitpindade ränikarbiidkatete tehnoloogias, sillutades teed nende laialdasele kasutamisele sellistes valdkondades nagu pooljuhid, optika ja kosmosetööstus.

1970. aastatel rakendasid Union Carbide Corporationi (praegu Dow Chemicali täielikult kuuluv tütarettevõte) teadlased esimest kordaränikarbiidiga kaetud grafiidist alusedpooljuhtmaterjalide, näiteks galliumnitriidi (GaN) epitaksiaalses kasvus. See tehnoloogia oli suure jõudlusega tootmiseks üliolulineGaN-põhised LED-id(valgusdioodid) ja laserid, pannes aluse järgnevateleränikarbiidi epitaksitehnoloogiaja muutumas oluliseks verstapostiks ränikarbiidmaterjalide kasutamisel pooljuhtide valdkonnas.

Alates 1980. aastatest kuni 21. sajandi alguseni laiendasid tootmistehnoloogiate edusammud ränikarbiidkatete tööstuslikke ja kaubanduslikke rakendusi kosmosetööstusest autotööstusele, jõuelektroonikale, pooljuhtseadmetele ja erinevatele tööstuslikele komponentidele korrosioonivastaste kattekihtidena.

Alates 21. sajandi algusest kuni tänapäevani on termilise pihustamise, PVD ja nanotehnoloogia areng kasutusele võtnud uued pinnakatte valmistamise meetodid. Teadlased hakkasid uurima ja arendama nanomõõtmelisi ränikarbiidkatteid, et veelgi parandada materjali jõudlust.

Kokkuvõttes valmistamistehnoloogia jaoksCVD ränikarbiidkattedon viimastel aastakümnetel läinud üle laboriuuringutelt tööstuslikele rakendustele, saavutades pidevat edu ja läbimurdeid.

2. SiC kristalli struktuur ja kasutusvaldkonnad

Ränikarbiidil on üle 200 polütüübi, mis jagunevad peamiselt kolme põhirühma süsiniku ja räni aatomite virnastamise alusel: kuubikujuline (3C), kuusnurkne (H) ja romboeedriline ®. Tavalisteks näideteks on 2H-SiC, 3C-SiC, 4H-SiC, 6H-SiC ja 15R-SiC. Need võib laias laastus jagada kahte põhitüüpi:

Joonis 1: Ränikarbiidi kristallstruktuur

α-SiC:See on kõrgel temperatuuril stabiilne struktuur ja algne looduses leiduv struktuuritüüp.

β-SiC:See on madalal temperatuuril stabiilne struktuur, mille saab moodustada räni ja süsiniku reageerimisel umbes 1450 °C juures. β-SiC võib muutuda α-SiC-ks temperatuurivahemikus 2100–2400 °C.

Erinevatel SiC polütüüpidel on erinev kasutusala. Näiteks 4H-SiC α-SiC-s sobib suure võimsusega seadmete valmistamiseks, 6H-SiC on aga kõige stabiilsem tüüp ja seda kasutatakse optoelektroonilistes seadmetes. Lisaks raadiosagedusseadmetes kasutamisele on β-SiC oluline ka õhukese kile ja kattematerjalina kõrge temperatuuriga, suure kulumisajaga ja väga söövitavas keskkonnas, pakkudes kaitsefunktsioone. β-SiC-l on α-SiC ees mitmeid eeliseid:

(1)Selle soojusjuhtivus jääb vahemikku 120–200 W/m·K, mis on oluliselt kõrgem kui α-SiC 100–140 W/m·K.

(2) β-SiC-l on suurem kõvadus ja kulumiskindlus.

(3) Kui α-SiC toimib hästi mitteoksüdeerivates ja kergelt happelistes keskkondades, siis β-SiC jääb korrosioonikindluse seisukohalt stabiilseks ka agressiivsemates oksüdeerivates ja tugevalt aluselistes tingimustes, näidates oma paremat korrosioonikindlust laiemas keemilistes keskkondades. .

Lisaks ühtib β-SiC soojuspaisumise koefitsient täpselt grafiidi omaga, mistõttu on see nende kombineeritud omaduste tõttu eelistatud materjal grafiidipõhiste pinnakatete jaoks vahvlite epitaksiseadmetes.

3. SiC katted ja valmistamismeetodid

(1) SiC katted

SiC-katted on β-SiC-st moodustatud õhukesed kiled, mis kantakse aluspindadele erinevate katmis- või sadestamisprotsesside kaudu. Neid katteid kasutatakse tavaliselt kõvaduse, kulumiskindluse, korrosioonikindluse, oksüdatsioonikindluse ja kõrgel temperatuuril vastupidavuse suurendamiseks. Ränikarbiidkatteid kasutatakse laialdaselt erinevatel aluspindadel, nagu keraamika, metallid, klaas ja plast, ning neid kasutatakse laialdaselt kosmosetööstuses, autotööstuses, elektroonikas ja muudes valdkondades.

Joonis 2: SiC katte ristlõike mikrostruktuur grafiitpinnal

(2) Ettevalmistusmeetodid

Peamised ränikarbiidi katete valmistamise meetodid hõlmavad keemilist aurustamine-sadestamine (CVD), füüsikaline aurustamine-sadestamine (PVD), pihustustehnikad, elektrokeemiline sadestamine ja lägakatte paagutamine.

Keemiline aurustamine-sadestamine (CVD):

CVD on ränikarbiidkatete valmistamisel üks levinumaid meetodeid. CVD protsessi käigus juhitakse räni ja süsinikku sisaldavad lähtegaasid reaktsioonikambrisse, kus need lagunevad kõrgel temperatuuril, tekitades räni ja süsinikuaatomeid. Need aatomid adsorbeeruvad substraadi pinnale ja reageerivad, moodustades ränikarbiidkatte. Juhtides peamisi protsessi parameetreid, nagu gaasi voolukiirus, sadestamise temperatuur, sadestusrõhk ja aeg, saab katte paksust, stöhhiomeetriat, tera suurust, kristallstruktuuri ja orientatsiooni täpselt kohandada, et see vastaks konkreetsetele kasutusnõuetele. Selle meetodi eeliseks on ka selle sobivus suurte ja keeruka kujuga, hea nakke- ja täitmisvõimega aluspindade katmiseks. CVD-protsessis kasutatavad lähteained ja kõrvalsaadused on aga sageli tuleohtlikud ja söövitavad, muutes tootmise ohtlikuks. Lisaks on tooraine kasutusmäär suhteliselt madal ja ettevalmistuskulud kõrged.

Füüsiline aurustamine-sadestamine (PVD):

PVD hõlmab selliste füüsikaliste meetodite kasutamist nagu termiline aurustamine või magnetroni pihustamine kõrgvaakumis, et aurustada kõrge puhtusastmega ränikarbiidmaterjale ja kondenseerida need substraadi pinnale, moodustades õhukese kile. See meetod võimaldab täpselt kontrollida katte paksust ja koostist, luues tihedaid ränikarbiidkatteid, mis sobivad ülitäpsete rakenduste jaoks, nagu lõikeriistade katted, keraamilised katted, optilised katted ja termotõkkekatted. Keerulise kujuga komponentide ühtlase katvuse saavutamine, eriti süvendites või varjutatud aladel, on aga keeruline. Lisaks võib katte ja aluspinna vaheline nake olla ebapiisav. PVD-seadmed on kulukad kallite kõrgvaakumsüsteemide ja täppisjuhtimisseadmete vajaduse tõttu. Lisaks on sadestumise kiirus aeglane, mille tulemuseks on madal tootmise efektiivsus, mistõttu see ei sobi suuremahuliseks tööstuslikuks tootmiseks.

Pihustamise tehnika:

See hõlmab vedelate materjalide pihustamist substraadi pinnale ja nende kõvastamist teatud temperatuuridel katte moodustamiseks. Meetod on lihtne ja kulutõhus, kuid saadud katetel on tavaliselt nõrk nakkuvus aluspinnaga, kehvem ühtlus, õhemad katted ja madalam oksüdatsioonikindlus, mis nõuab jõudluse parandamiseks sageli täiendavaid meetodeid.

Elektrokeemiline sadestamine:

See meetod kasutab elektrokeemilisi reaktsioone ränikarbiidi sadestamiseks lahusest substraadi pinnale. Elektroodi potentsiaali ja prekursorlahuse koostise reguleerimisega saab saavutada ühtlase katte kasvu. Selle meetodiga valmistatud ränikarbiidkatted on rakendatavad teatud valdkondades, nagu keemilised/bioloogilised andurid, fotogalvaanilised seadmed, liitiumioonakude elektroodmaterjalid ja korrosioonikindlad katted.

Läga katmine ja paagutamine:

See meetod hõlmab kattematerjali segamist sideainetega, et moodustada suspensioon, mis kantakse ühtlaselt aluspinna pinnale. Pärast kuivatamist paagutatakse kaetud toorik kõrgel temperatuuril inertses atmosfääris soovitud katte moodustamiseks. Selle eelisteks on lihtne ja lihtne käsitsemine ning reguleeritav katte paksus, kuid katte ja aluspinna vaheline nakketugevus on sageli nõrgem. Samuti on kattekihtidel halb termilise šoki vastupidavus, väiksem ühtlus ja ebajärjekindlad protsessid, mistõttu need ei sobi masstootmiseks.

Üldiselt nõuab ränikarbiidkatte ettevalmistamise sobiva meetodi valimine jõudlusnõuete, substraadi omaduste ja kulude põhjalikku kaalumist, lähtudes rakenduse stsenaariumist.

4. SiC-kattega grafiit sustseptorid

SiC-kattega grafiidisustseptorid on üliolulisedMetallorgaanilise keemilise aurustamise-sadestamise (MOCVD) protsessid, meetod, mida kasutatakse laialdaselt õhukeste kilede ja katete valmistamiseks pooljuhtide, optoelektroonika ja muude materjaliteaduste valdkonnas.

Joonis 3

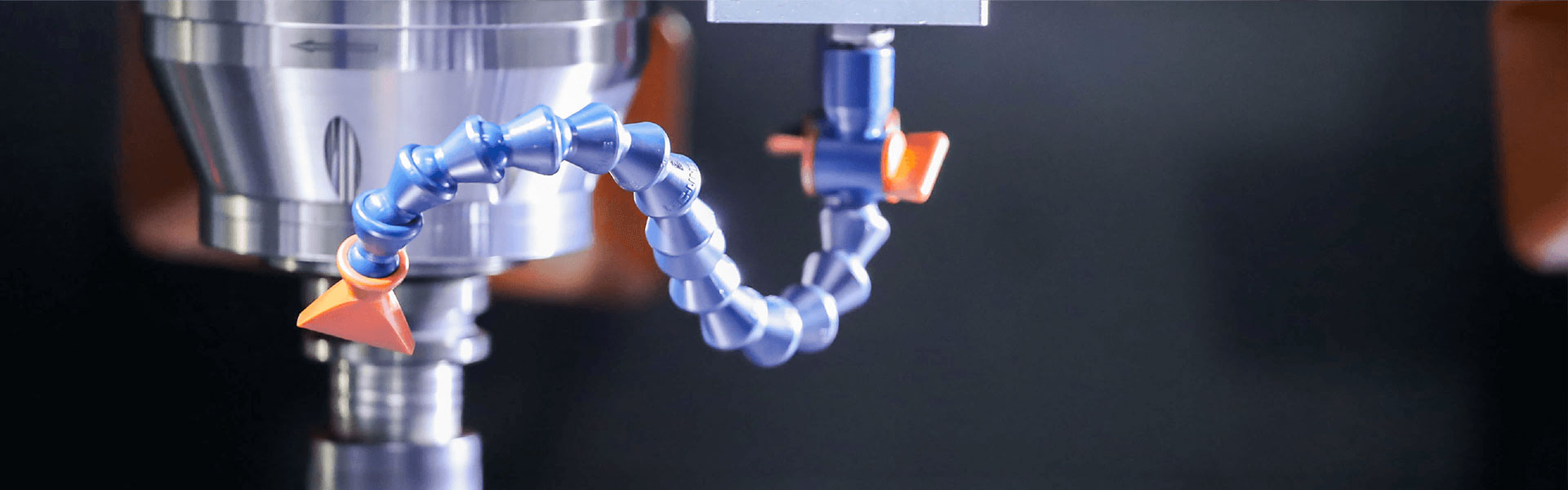

5. SiC-kattega grafiitpõhiste funktsioonid MOCVD-seadmetes

SiC-ga kaetud grafiidist substraadid on üliolulised metallorgaanilise keemilise aurustamise-sadestamise (MOCVD) protsessides, mida kasutatakse laialdaselt õhukeste kilede ja katete valmistamiseks pooljuhtide, optoelektroonika ja muude materjaliteaduste valdkonnas.

Joonis 4: Semicorexi CVD-seadmed

Toetav vedaja:MOCVD-s võivad pooljuhtmaterjalid kasvada kiht-kihilt vahvli substraadi pinnale, moodustades spetsiifiliste omaduste ja struktuuriga õhukesi kilesid.SiC-kattega grafiitkandjatoimib tugikandjana, pakkudes tugeva ja stabiilse platvormi jaoksepitaksiapooljuht õhukestest kiledest. SiC-katte suurepärane termiline stabiilsus ja keemiline inertsus säilitavad substraadi stabiilsuse kõrge temperatuuriga keskkondades, vähendades reaktsioone söövitavate gaasidega ning tagades kasvatatud pooljuhtkilede kõrge puhtuse ja ühtlased omadused ja struktuurid. Näited hõlmavad SiC-ga kaetud grafiidist substraate GaN-i epitaksiaalseks kasvatamiseks MOCVD-seadmetes, SiC-ga kaetud grafiidist substraate ühekristallilise räni epitaksiaalseks kasvatamiseks (tasapinnalised substraadid, ümarad substraadid, kolmemõõtmelised substraadid) ja SiC-ga kaetud grafiidist substraadidSiC epitaksiaalne kasv.

Termiline stabiilsus ja oksüdatsioonikindlus:MOCVD-protsess võib hõlmata kõrgel temperatuuril toimuvaid reaktsioone ja oksüdeerivaid gaase. SiC kate tagab grafiidist aluspinnale täiendava termilise stabiilsuse ja oksüdatsioonikaitse, vältides rikkeid või oksüdeerumist kõrge temperatuuriga keskkondades. See on ülioluline õhukese kile kasvu konsistentsi kontrollimiseks ja säilitamiseks.

Materjali liidese ja pinna omaduste juhtimine:SiC kate võib mõjutada kile ja substraadi vahelisi koostoimeid, mõjutades kasvurežiime, võre sobitamist ja liidese kvaliteeti. SiC katte omaduste reguleerimisega saab saavutada täpsema materjali kasvu ja liidese juhtimise, parandadesepitaksiaalsed filmid.

Lisandite saastumise vähendamine:SiC katete kõrge puhtusastmega saab minimeerida grafiidist substraatide saastumist lisanditega, tagades, etkasvatatud epitaksiaalkiledneil on nõutav kõrge puhtusaste. See on pooljuhtseadmete jõudluse ja töökindluse jaoks ülioluline.

Joonis 5: SemicorexSiC-kattega grafiidiretseptorVahvlikandjana epitaksis

Kokkuvõttes,SiC-kattega grafiidist aluspinnadpakkuda MOCVD protsessides paremat baastuge, termilist stabiilsust ja liidese juhtimist, soodustades kvaliteetsete protsesside kasvu ja ettevalmistamistepitaksiaalsed filmid.

6. Kokkuvõte ja väljavaade

Praegu on Hiina teadusasutused pühendunud tootmisprotsesside täiustamiseleränikarbiidiga kaetud grafiidisusseptorid, suurendades katte puhtust ja ühtlust ning suurendades ränikarbiidi katete kvaliteeti ja eluiga, vähendades samal ajal tootmiskulusid. Samal ajal uurivad nad võimalusi, kuidas saavutada ränikarbiidiga kaetud grafiidist substraatide intelligentsed tootmisprotsessid, et parandada tootmise efektiivsust ja toote kvaliteeti. Tööstus suurendab investeeringuid selle industrialiseerimisseränikarbiidiga kaetud grafiidist aluspinnad, suurendades tootmismahtu ja toote kvaliteeti, et vastata turu nõudmistele. Viimasel ajal uurivad teadusasutused ja tööstused aktiivselt uusi katmistehnoloogiaid, nagu näiteks pinnakatte kasutamistTaC katted grafiidisustseptoritel, soojusjuhtivuse ja korrosioonikindluse parandamiseks.**

Semicorex pakub kvaliteetseid komponente CVD SiC-kattega materjalidele. Kui teil on küsimusi või vajate lisateavet, võtke meiega kindlasti ühendust.

Kontakttelefon # +86-13567891907

E-post: sales@semicorex.com