- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Epitaksiaalsed kihid: täiustatud pooljuhtseadmete alus

Joonis 1: illustreerib seost dopingukontsentratsioonide, kihi paksuse ja unipolaarsete seadmete läbilöögipinge vahel.

SiC epitaksiaalsete kihtide valmistamine hõlmab peamiselt selliseid tehnikaid nagu aurustamine, vedelfaasi epitaksia (LPE), molekulaarkiirepitaksia (MBE) ja keemiline aurustamine-sadestamine (CVD), kusjuures CVD on masstootmise peamine meetod tehastes.

Tabel 1: annab võrdleva ülevaate peamistest epitaksiaalse kihi valmistamise meetoditest.

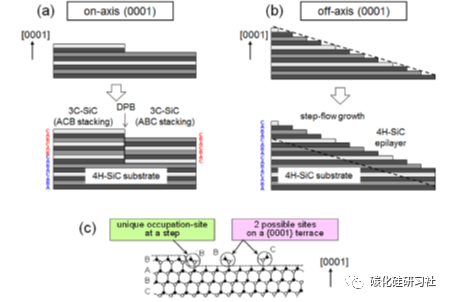

Murranguline lähenemisviis hõlmab kasvu teljevälistel aluspindadel kindla kaldenurga all, nagu on kujutatud joonisel 2(b). See meetod suurendab märkimisväärselt astmetihedust, vähendades samal ajal astme suurust, hõlbustades tuuma moodustumist peamiselt astmeliste kimpude kohtades ja võimaldades seega epitaksiaalsel kihil substraadi virnastamisjärjestust täiuslikult korrata, välistades polütüüpide kooseksisteerimise.

Joonis 2. Näitab 4H-SiC-s astmeliselt juhitud epitaksia füüsilist protsessi.

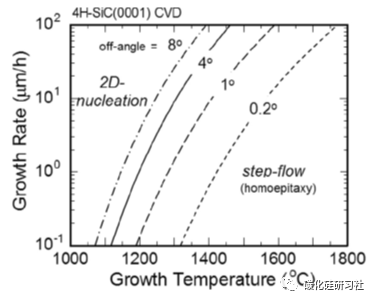

Joonis 3: näitab CVD kasvu kriitilisi tingimusi 4H-SiC astmeliselt juhitud epitaksis.

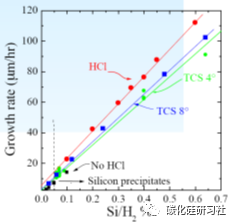

Joonis 4: 4H-SiC epitaksia kasvukiiruste võrdlemine erinevates räniallikates.

Madal- ja keskpingerakenduste (nt 1200 V seadmed) valdkonnas on ränidioksiidi epitaksitehnoloogia jõudnud küpsesse faasi, pakkudes suhteliselt ühtlast paksust, dopingu kontsentratsiooni ja defektide jaotust, mis vastab piisavalt madal- ja keskpinge SBD nõuetele. , MOS-i, JBS-i seadmed ja teised.

Kõrgepinge domeen esitab aga endiselt olulisi väljakutseid. Näiteks seadmed, mille nimipinge on 10 000 V, vajavad ligikaudu 100 μm paksuseid epitaksiaalseid kihte, kuid nende kihtide paksus ja dopingu ühtsus on nende madalpinge analoogidega võrreldes tunduvalt halvem, rääkimata kolmnurksete defektide kahjulikust mõjust seadme üldisele jõudlusele. Kõrgepingerakendused, mis kalduvad eelistama bipolaarseid seadmeid, seavad samuti ranged nõuded vähemuskandjate elueale, mistõttu on selle parameetri parandamiseks vaja protsessi optimeerida.

Praegu domineerivad turul 4- ja 6-tollised SiC epitaksiaalplaadid, kusjuures suure läbimõõduga SiC epitaksiaalplaatide osakaal suureneb järk-järgult. SiC epitaksiaalsete vahvlite suuruse määravad põhimõtteliselt SiC substraatide mõõtmed. 6-tolliste SiC substraatidega, mis on nüüd kaubanduslikult saadaval, on üleminek 4-tolliselt SiC epitaksilt 6-tollisele pidevalt käimas.

Kuna ränikarbiidi substraadi valmistamise tehnoloogia areneb ja tootmisvõimsused laienevad, vähenevad ränikarbiidi substraatide maksumus järk-järgult. Arvestades, et substraadid moodustavad rohkem kui 50% epitaksiaalsete vahvlite maksumusest, vähendavad substraadi hinnad eeldatavasti ränikarbiidi epitakseerimise kulusid, mis lubab tööstusele helgemat tulevikku.**